專注於膠粘劑(jì)的研發製造

1.“裏程焦慮”與“安全焦慮”推動(dòng)導熱(rè)結構材料爆發

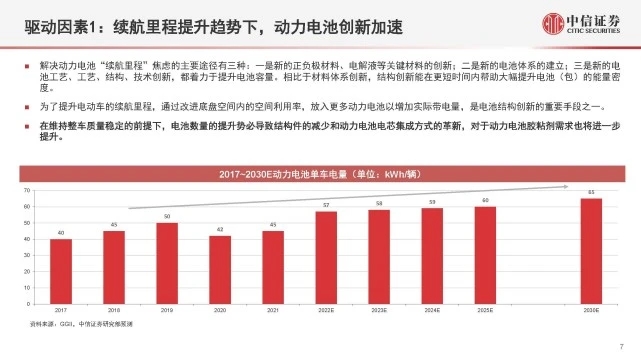

驅動因素(sù)1:續航裏程提升趨勢下,輕量化需求強勁

在不改變電池係統總能量的情況下,電池係統質量降低能夠有效提高其續航裏程,電動汽車質量減10%,能提高續駛裏程5.5%。 電池係統(tǒng)重(chóng)量在新能源汽車總重量中占有較(jiào)大的比重。較傳統燃油汽車而言,電動(dòng)汽車核心的三電係統(電(diàn)池、電機、電控)和智能化(huà)設備,使 得(dé)電動車相比同類車(chē)型(xíng)電動乘用車(chē)重量增加10%-30%,電動商用車重量增加10%-15%,其中電池Pack整(zhěng)包占整車(chē)整備質(zhì)量的18%~30%。 根據《節能與新能源汽車技術路線(xiàn)圖2.0》,到2035年,燃油乘用車整車輕量化係數降低25%,純電動乘用車整(zhěng)車輕量化係數降低35%,相比 於燃油車(chē),新能(néng)源(yuán)汽車輕量化需求更強。

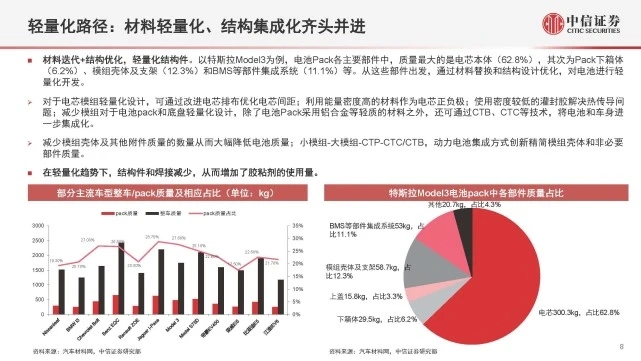

輕量化路(lù)徑:材(cái)料輕量化(huà)、結構集成化(huà)齊頭並進

材(cái)料迭代+結構優化,輕(qīng)量化結構件(jiàn)。以特斯拉Model3為例,電池Pack各主要(yào)部件中,質量(liàng)最大的是電芯本體(62.8%),其(qí)次為Pack下箱體 (6.2%)、模組(zǔ)殼體及支架(12.3%)和(hé)BMS等(děng)部件集成係統(11.1%)等。從這些部件出發(fā),通過材料替換和結構設(shè)計優(yōu)化,對電池進行輕 量化開發(fā)。 對於電(diàn)芯模組輕量(liàng)化設計,可通過改進電芯排(pái)布優化電芯間距;利用能量密度高的材料作為電芯正負極;使用密度較低(dī)的灌封膠解決(jué)熱傳導問 題(tí);減少(shǎo)模(mó)組(zǔ)對於電池pack和底盤輕(qīng)量化設計,除了電池Pack采用鋁合金等輕質的材料(liào)之外,還可通過CTB、CTC等(děng)技術,將電池和車身進 一步集成化(huà)。減(jiǎn)少模組殼體及其他附件質量的數量從而大(dà)幅降低電池質量;小模組(zǔ)-大模組-CTP-CTC/CTB,動力電池集成方式創新精(jīng)簡模組殼(ké)體和非必要 部件質量。在輕量化(huà)趨勢下,結構件和焊接減少,從(cóng)而增加了膠粘劑的使(shǐ)用量。

集成度提(tí)升,帶動膠(jiāo)及結構製件價值量提升

Cell to Pack(CTP) :減少或去除電池“電芯-模組-整包”的(de)三級(jí) Pack結構的(de)技術(shù)。目前有兩(liǎng)種不同的技術路(lù) 線:以比亞迪(dí)刀片電池為代表的徹底取消模組 的方案;以寧德時代CTP技術為代表的小模組 組合成大(dà)模組的方(fāng)案,提高了能量密度和體積 利用率。CTP中電芯熱失控管理難(nán)度加大,對 內(nèi)部結構導熱膠對模組散熱的要求,以及外部 隔熱膠隔(gé)熱和阻(zǔ)燃的要求(qiú)更高。

驅動(dòng)因素2:安全事故頻發,熱管理需求持續(xù)提升

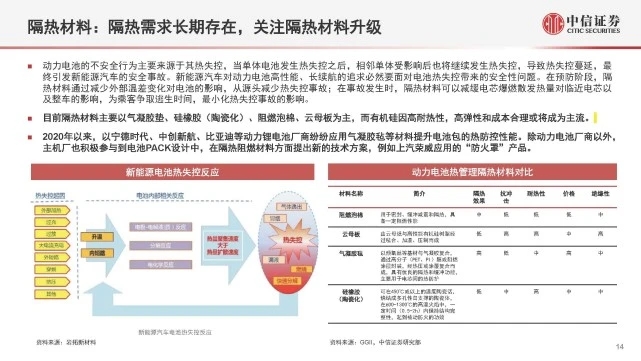

目前(qián)消費者對於新(xīn)能源汽車需求從“裏程焦慮(lǜ)”轉向“安全焦慮” ,熱失控已經成為電動車安全問題核(hé)心考量因素(sù)。熱失控是電池內部出現放熱連鎖反應引起(qǐ)電池溫升速率急劇變化的過熱現象,發生時通常伴隨著冒煙、起火、爆炸等危害。在電池組中,若局部區域電池發生的熱失(shī)控事件失去控製,將擴展到周圍(wéi)區域(yù)的電池,形成“多米諾骨牌”效應,最終引起熱失控在係統 內擴展而導致極大的危害,因此,熱失控擴展的抑製尤為重要。對良(liáng)好的機械安全性,包括抗衝擊能(néng)力以(yǐ)及震(zhèn)動穩定性的需求提升,是使得新能源車內導熱、隔熱材料需求提升的原因之一。

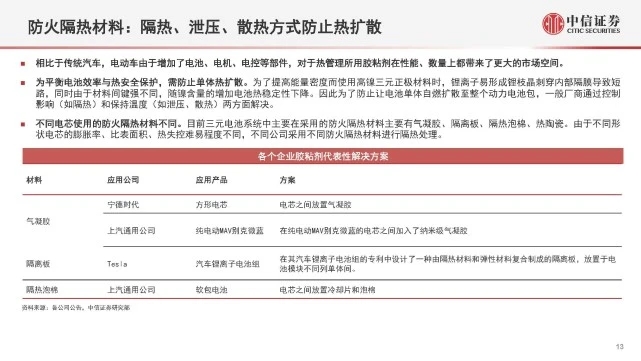

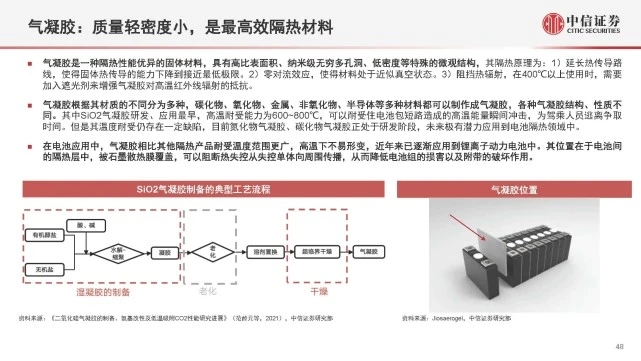

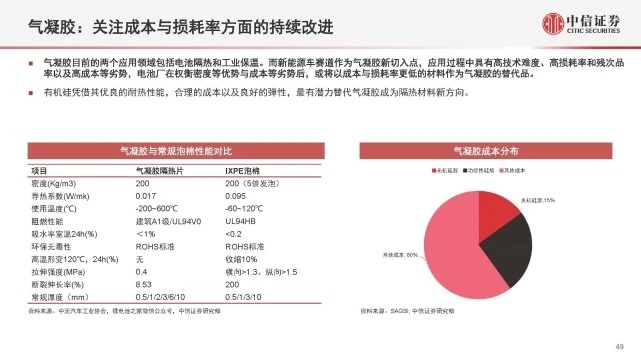

防火隔熱材料:隔熱、泄壓、散熱方式防止熱擴散(sàn)

相比(bǐ)於傳統汽車,電動車由於增加了電(diàn)池、電機、電控等(děng)部件,對於熱管理所用膠粘劑在性能、數量上都帶(dài)來了(le)更大的市場空間。為平衡電(diàn)池(chí)效率與熱安全保(bǎo)護,需防止(zhǐ)單體熱擴散(sàn)。為了提高能量(liàng)密度而使用高鎳三元正(zhèng)極材料時,鋰離子易形成鋰枝晶刺穿內部隔膜導致短 路,同時由於材料間鍵強不同,隨鎳含量的增加電池(chí)熱穩定性下降。因此為了防(fáng)止讓(ràng)電池單體自燃擴散至(zhì)整個動力電池包,一般廠商通過控製 影響(如隔熱)和保持溫度(dù)(如(rú)泄(xiè)壓、散熱(rè))兩方麵解決。 不(bú)同電芯使用的防火隔熱材料不同。目前三元電池係統中主要在(zài)采(cǎi)用的防火隔熱材料主要有氣凝膠、隔(gé)離板、隔熱泡棉、熱陶瓷(cí)。由於不同形 狀電芯的膨脹率、比(bǐ)表麵積、熱(rè)失控難(nán)易程度不同,不同公司采用不同防火隔(gé)熱材料進行隔熱處理。

2. 三大需(xū)求引領,高性能膠粘劑是首選

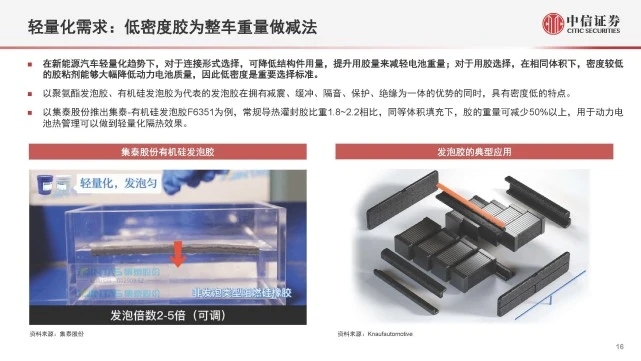

輕(qīng)量化需求:低密度膠為整車重量做減法

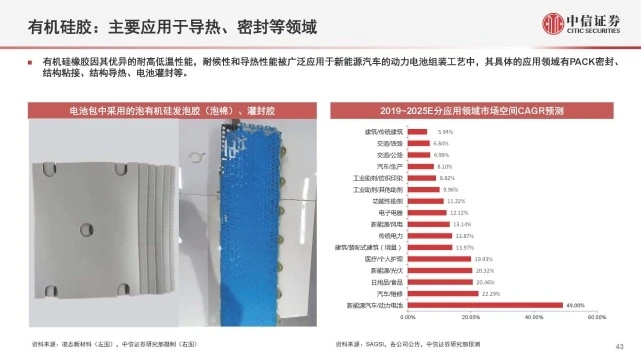

在新能源汽車輕量化(huà)趨勢下,對於連接形式選擇,可降低結構件用量,提(tí)升用膠量來減輕電池重(chóng)量;對於用膠選擇(zé),在相同體積下,密(mì)度較低 的膠粘劑(jì)能夠大幅降低動力電池質(zhì)量,因此低密度是重要選擇標準。 以聚(jù)氨酯發泡(pào)膠、有(yǒu)機矽發泡膠為代表的發泡膠在擁有減震、緩衝(chōng)、隔音、保護(hù)、絕緣為(wéi)一體的優勢的同時,具(jù)有密度低的(de)特點。以集泰股份推(tuī)出集泰-有機(jī)矽發泡膠F6351為例,常規導熱灌封膠比重1.8~2.2相比,同等體積填充下,膠的重量可減少50%以上(shàng),用於動力電(diàn) 池熱管理可以做到輕量化隔熱效果。

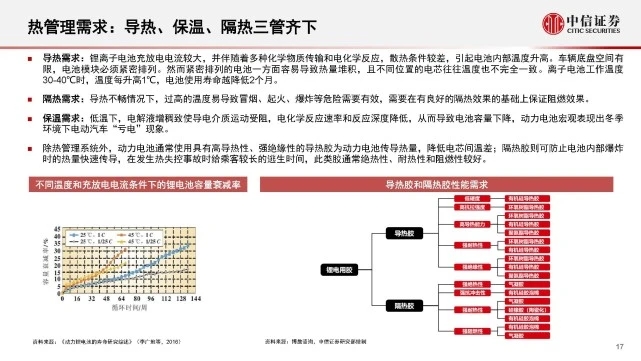

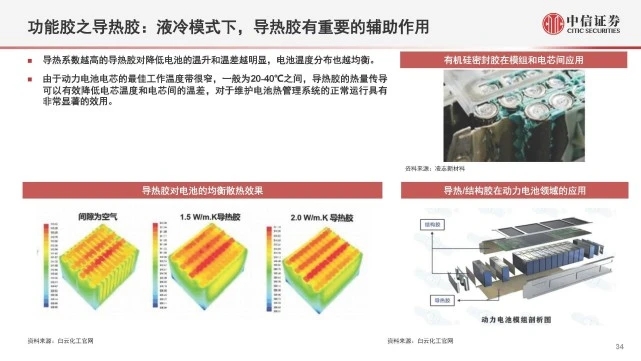

熱(rè)管理需求:導熱、保溫、隔熱三管齊下

導熱需求:鋰離子(zǐ)電池充放電電(diàn)流較大,並伴隨著多種化學物質傳輸和電化學反應(yīng),散熱(rè)條件較差,引起電池內部溫度升高。車輛底盤空間有 限(xiàn),電池模塊必須緊密排列。然而緊密(mì)排列的電池一(yī)方麵容易導致熱量堆積,且不同位置的電芯往往溫度(dù)也不完(wán)全一致(zhì)。離子電池工作溫度 30-40℃時,溫度每升高1℃,電(diàn)池使用壽命越降低2個月(yuè)。 隔熱需求:導熱不暢情況下(xià),過高的溫度(dù)易導致冒煙、起(qǐ)火、爆炸等危險需要有效,需要在有良好的隔熱效果的基礎上保證阻燃效果。 保(bǎo)溫需求:低溫下,電解液增稠致使(shǐ)導電介質運動受阻,電化學反應速率和反應深度降低(dī),從而導致電池容量下降,動力電池宏觀表現(xiàn)出冬季 環境下電動汽車“虧電(diàn)”現象。 除熱管理係統外,動力電池(chí)通常使用具有高導熱性(xìng)、強絕緣性的導熱膠(jiāo)為動力電(diàn)池傳導熱量,降低電芯間溫差(chà);隔熱膠(jiāo)則可(kě)防止電池內部爆炸 時的熱量快速傳導,在發生(shēng)熱(rè)失控(kòng)事故時給乘(chéng)客較長的逃生時間,此類(lèi)膠通常絕熱性、耐熱性和阻燃性較好。

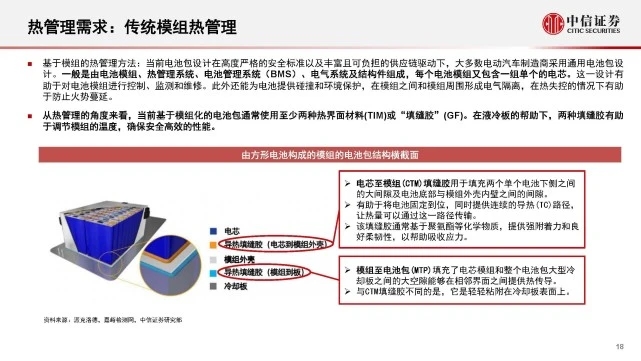

熱管理需求:CTP技(jì)術下的熱管理

基於(yú)CTP的熱(rè)管理方法:新型CTP設計可以減少(shǎo)一半的熱界麵材料,從原有模組上層電芯至(zhì)模組(CTM)填縫(féng)膠和下層模組至電(diàn)池包(MTP)的填 縫膠變成1層電芯(xīn)到冷(lěng)卻板(bǎn)的導熱(rè)膠粘劑;並減少了一半的接口數量,從原(yuán)有的(de)4個變為現有的2個接口,還去掉了模組外殼。這顯著降低了電 池堆的熱阻,進而降低了冷(lěng)卻板的冷卻(或加熱)負荷(hé),支持使用導熱率較低的填縫膠。另一方麵,由於不再使用模(mó)組外(wài)殼來(lái)防止電池受到環 境影(yǐng)響,需要導(dǎo)熱膠擁有更嚴格的環境(jìng)耐受性和機械性能。

3.從傳統(tǒng)汽車到三電係統(tǒng), 單車價值量提升高達2-3倍

傳統汽車:膠粘劑應用點/應用量固定,增量空(kōng)間小

汽(qì)車工業已經成為建築和輕工業(yè)以外最受關注的膠粘劑應用領域。20世紀90年代以後,汽車工業隨著(zhe)中(zhōng)國經濟的高速增(zēng)長有了長足的發 展,我國汽車大規模(mó)生產能力的提(tí)升也帶(dài)動了車用膠粘劑的市場規模增(zēng)長。 傳統燃油車(chē)膠(jiāo)粘劑應用點眾多(duō),種類有聚氨酯膠、有機矽橡膠、厭氧膠、丙烯酸酯膠等,應用於汽(qì)車裝配中不同的模塊,包括車體結構 粘接密封;汽車內飾的粘接固定;汽車箱(xiāng)體結合麵的粘接密(mì)封;金屬(shǔ)材料間的粘接等。相對於新能源汽車而言,傳統燃油汽車動力模式 較為固定,相對而言膠粘劑(jì)的(de)應用點和應用量也(yě)較為固定,通常(cháng)為2-3kg/輛,後續增量空間較小。除了將零件固定在一起之外,燃油車傳動係統膠粘(zhān)劑應用還專注於密封冷卻劑、燃料、潤滑(huá)劑和空氣/氣體,同時防止汙染(rǎn)物進入,而電 動(dòng)汽車傳動係統膠粘劑功能還包括(kuò)將濕氣、水、空氣、灰塵和其(qí)他汙染物阻擋在係統(tǒng)之外。

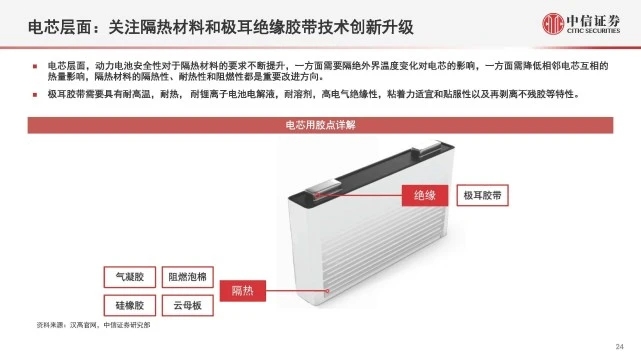

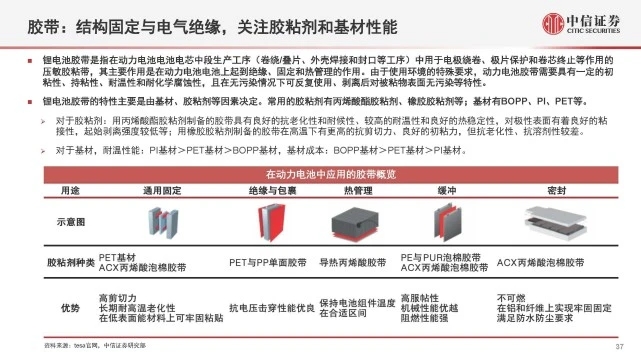

電芯層麵:關注隔熱材料和極耳絕緣膠帶技(jì)術創新升級

電芯層麵,動力電池安全性對(duì)於隔(gé)熱材料的要求不斷提升,一(yī)方(fāng)麵需要隔絕外界(jiè)溫度變(biàn)化對電芯的影響,一方(fāng)麵需降低相鄰電芯互相的(de) 熱量(liàng)影響,隔熱材料的隔熱性、耐熱性和阻燃性都是重要(yào)改(gǎi)進方(fāng)向。 極(jí)耳膠帶需要具有耐高溫,耐熱, 耐鋰離子電池電(diàn)解(jiě)液,耐溶劑,高電(diàn)氣絕緣性,粘(zhān)著力適宜和(hé)貼服性以及(jí)再剝離(lí)不(bú)殘膠等特性。

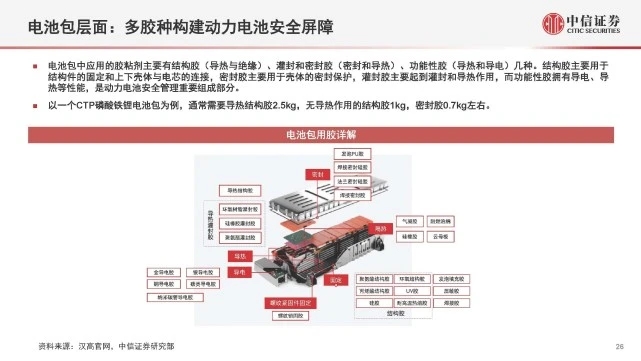

電池(chí)包層麵:多膠種構建動(dòng)力電池安全屏障

電池包中應用的(de)膠(jiāo)粘劑主要有結構膠(導熱與絕緣)、灌封和(hé)密封(fēng)膠(密封和導熱)、功能性膠(導熱和導電)幾種。結構膠主要用於 結構件的固定和上下殼(ké)體與電芯的連接,密封膠主要用於殼體的密封保護,灌封膠主(zhǔ)要起(qǐ)到灌封和導熱作用,而功能性膠擁有導電、導 熱等性能,是動力(lì)電池安全管理重要組成部分。以一(yī)個CTP磷酸鐵鋰電池包為例,通(tōng)常(cháng)需要導熱結構膠2.5kg,無導熱作用的結構膠1kg,密封膠0.7kg左(zuǒ)右。

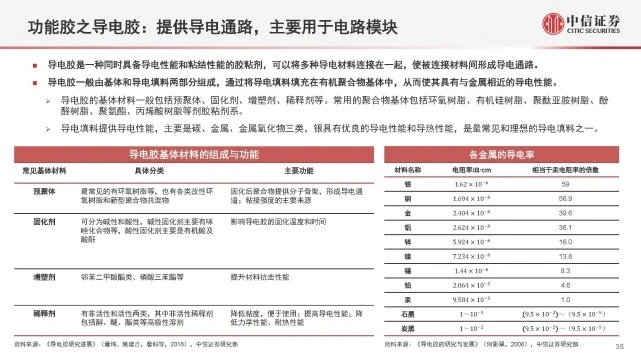

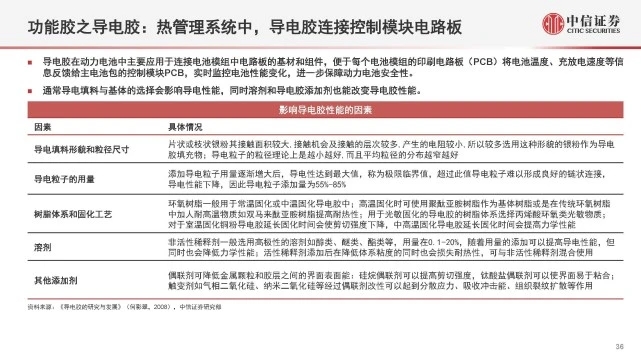

4. 三大應用體係,導熱導電膠等功(gōng)能膠需求持續提升

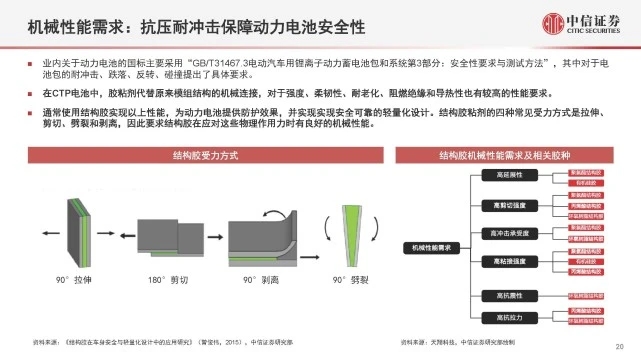

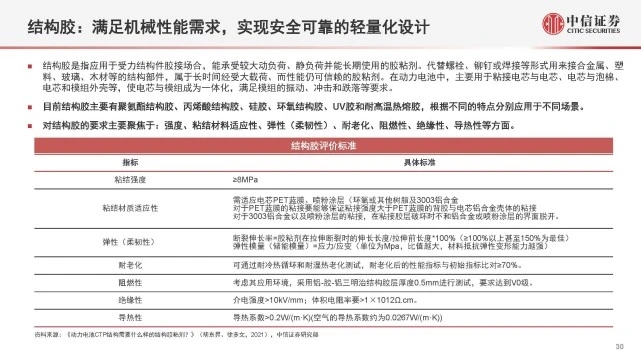

結構膠:滿足機械性能需求,實(shí)現安全(quán)可靠的輕量化設計

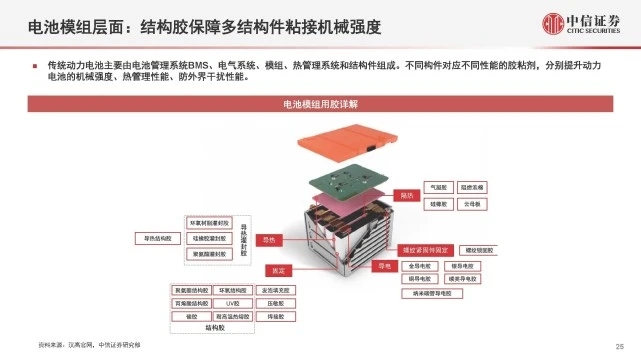

結構(gòu)膠是指應用於受力結構件(jiàn)膠接場合,能承受(shòu)較大動負荷、靜負荷並(bìng)能長期使用的(de)膠粘劑。代替螺栓、鉚釘或焊接等形式(shì)用來接合金屬、塑(sù) 料(liào)、玻璃、木材等的結構部件,屬於長(zhǎng)時間經受大載荷、而性能仍可信賴的膠粘劑。在動力電池中,主要用於粘接(jiē)電芯與電芯、電(diàn)芯與泡棉、 電芯和模組外殼等,使電芯與模組成為一體化,滿足模(mó)組(zǔ)的振(zhèn)動、衝擊和跌落等要求。

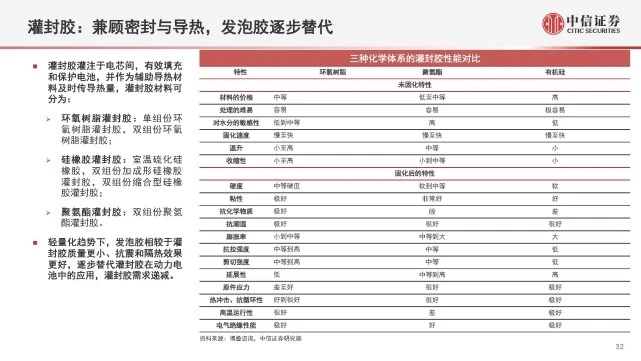

密封膠:為動力電池應(yīng)對複雜使用環境提(tí)供防護(hù)

密封膠又稱密封劑(jì)、密封材料,按照ISO-6927術(shù)語標準定義,密封膠是以(yǐ)非定型狀態嵌填接(jiē)縫,並與接縫表現粘接成一體(tǐ),實現接縫空封(fēng)的 材料。主要由基(jī)料、增塑劑、防腐劑、穩定劑、偶聯劑、填料、固化(huà)劑等(děng)組成。 按主要成分,分為聚硫密封膠、矽酮密封膠、聚氨酯密封膠、丙烯酸酯密封膠、環氧樹脂膠、氟橡膠、氯丁橡膠、丁腈橡膠,其中聚硫密封膠、 矽(guī)酮密封膠、聚氨酯密封膠為目前性能最好(hǎo)的三大彈性密封(fēng)膠。 按形態分,可分為膏狀密封膠、液態彈性密封膠、熱熔密封膠和液體密封膠。

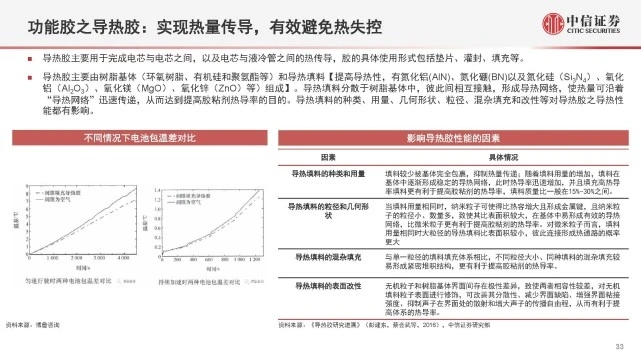

功能膠之導熱(rè)膠:實現熱量傳(chuán)導,有效避(bì)免熱失控

導熱膠主要用於完成電芯與電芯之間,以及電芯與液冷管之間的熱傳導,膠(jiāo)的具(jù)體使用形式包括墊片、灌封、填充等。導(dǎo)熱膠主要由樹脂基體(環氧樹脂、有機(jī)矽和聚氨酯等)和導熱填料【提高(gāo)導熱(rè)性,有氮化鋁(lǚ)(AlN)、氮化硼(BN)以及氮化矽(Si3N4)、氧化 鋁(Al2O3)、氧化鎂(MgO)、氧化鋅(ZnO)等)組成】。導熱填料(liào)分散於樹脂基體中(zhōng),彼此間相互接觸,形成(chéng)導熱網絡(luò),使熱量可沿著 “導熱網絡”迅速傳遞,從而達到提高膠(jiāo)粘(zhān)劑熱導(dǎo)率的目的(de)。導熱填(tián)料的種類(lèi)、用(yòng)量、幾何形狀、粒徑、混雜填充和改性(xìng)等對導熱膠之導熱性 能都有影響。

5.導熱導電(diàn)膠需求持續提(tí)升,關注有機矽/聚(jù)氨酯體係及(jí)氣凝膠應用(yòng)進展

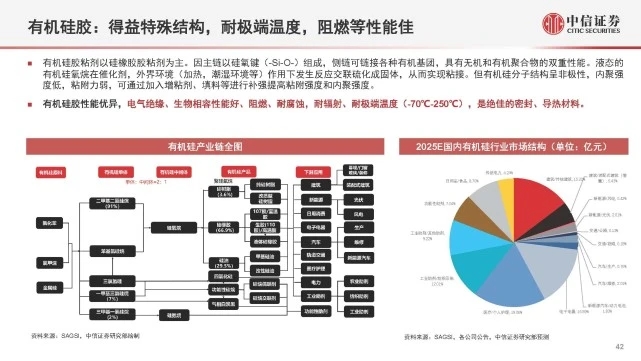

性能分類:聚氨酯、有機矽性(xìng)能占優,市場占比提升

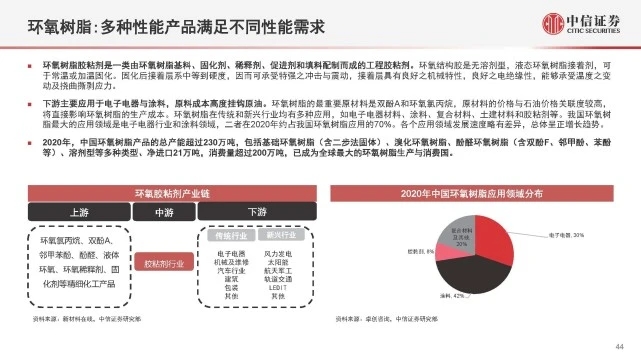

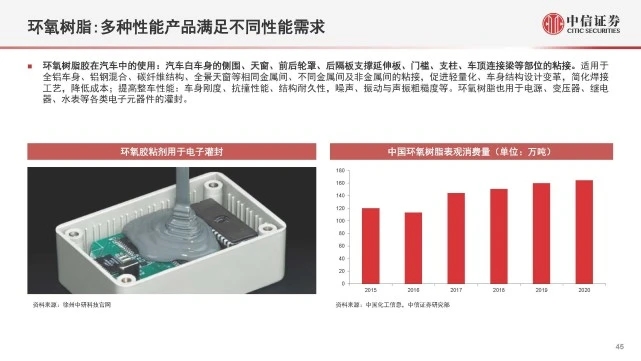

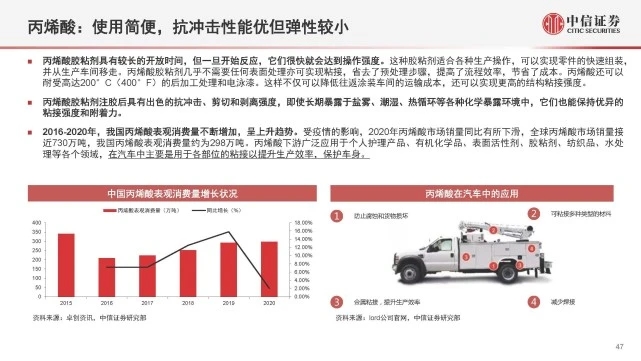

動力電池初期多用環(huán)氧(yǎng)樹脂和丙烯酸(suān)作為膠粘劑主要成分,動力電池革新後環氧樹脂和丙烯酸弊端逐漸凸顯:1.動力電池具有呼吸作用(yòng),對 膠粘劑彈性(xìng)要求較大,而環氧(yǎng)樹脂與丙烯酸(suān)彈性較小;2.電池廠對(duì)於生產(chǎn)潔淨度要求較高,而環氧樹脂與丙烯酸在生(shēng)產過程中通常較髒。聚氨酯和有機矽(guī)逐步成為主流。以聚氨酯何有機矽為主要成分的膠粘劑生產潔淨度高,彈性和粘接強度相較於環(huán)氧樹脂和(hé)丙(bǐng)烯酸具有優勢, 且有機矽耐高(gāo)溫性能佳,在能量密度與電(diàn)池工作溫度(dù)提升的趨勢下,有機矽或成(chéng)為(wéi)主(zhǔ)流。

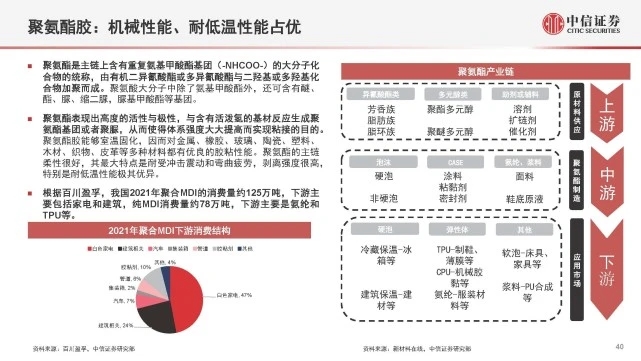

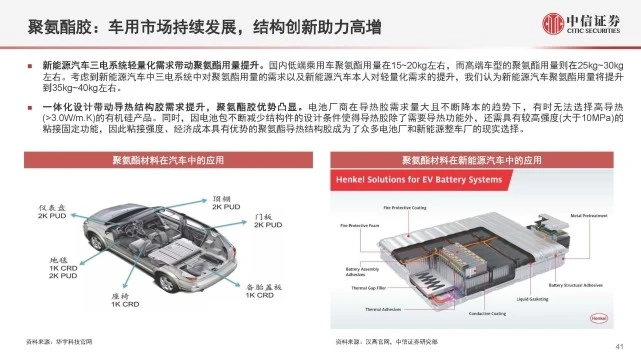

聚氨酯膠:機械性(xìng)能、耐低溫(wēn)性能占優

聚氨酯是主鏈上含有重複氨(ān)基甲酸酯基團(-NHCOO-)的(de)大(dà)分子化(huà) 合物的統稱,由(yóu)有機(jī)二異氰酸酯或多異氰酸酯與二羥基或多羥基化 合(hé)物加聚而成。聚氨酸大分子中除了氨基甲酸酯外,還可含有醚、 酯(zhǐ)、脲(niào)、縮二脲,脲基甲酸酯等基團。 聚氨(ān)酯表現(xiàn)出高度的活性與(yǔ)極性,與含有活潑氫的基材反應生(shēng)成聚 氨(ān)酯基團或者聚脲,從而(ér)使得體(tǐ)係(xì)強度(dù)大大提高而實現粘接的目的。 聚氨酯膠能夠室溫固化,因而(ér)對金屬、橡膠、玻(bō)璃、陶瓷、塑料、 木材、織物、皮革等多種材料都有優良的膠粘性能。聚(jù)氨酯的主鏈 柔性很好,其最大特點是耐受(shòu)衝擊(jī)震(zhèn)動和彎曲疲勞,剝離強度很高, 特別是耐低溫性能極其優異(yì)。 根據百川盈孚,我國2021年(nián)聚合MDI的消費量約125萬噸,下遊主 要包括家電和建築,純MDI消費量約78萬噸,下遊主要是氨綸和 TPU等。

報告節選: