專注於(yú)膠粘劑的研發製造

汽車電子控製係統作(zuò)為車輛(liàng)的核(hé)心部(bù)件,其(qí)密封(fēng)性能直接影響行(háng)車安全與可靠性。在複雜工況下,電控模塊需長期承受鹽霧、濕氣、振動等環境侵蝕,而汽車電控密封膠作為關鍵防護(hù)材料,其耐腐蝕性能需通過(guò)嚴格的鹽(yán)霧測試驗證。接下來,研泰膠粘劑(jì)應用工程師將結合(hé)汽車行業標準與前沿技術,係統梳理汽車電(diàn)控(kòng)密封膠的鹽霧測(cè)試方法及關鍵控製點(diǎn)。

一、鹽(yán)霧(wù)測試的核心原理與分類

鹽霧測試通過人工模擬海洋或(huò)高濕(shī)環境中的鹽(yán)霧腐蝕條件,加速評估材料耐蝕性。其(qí)核心原理在於利用(yòng)高濃度(dù)鹽溶(róng)液(如5% NaCl)霧化形成的腐蝕性環境,使樣品(pǐn)在(zài)短時間內暴露於相當於自然環(huán)境數年的腐蝕強度。根據測試條件差異,主要(yào)分為以下四類:

中性鹽霧試(shì)驗(NSS)

采用pH值6.5-7.2的中性鹽溶液(yè),試驗溫度35℃,鹽霧沉降率1-2mL/(80cm²·h)。適用於基礎耐蝕性評估,例如某車企要求ECU密封膠在96小時NSS後無起泡、剝落。

乙酸鹽霧試驗(AASS)

在5% NaCl溶液中添(tiān)加冰醋酸,使pH值降至3左右,腐蝕速度較NSS快3倍。某高壓連接器案例顯示,采用AASS 48小時(shí)測試後,鍍錫觸點因酸(suān)性環境加速生成黑色氧化錫,接觸電阻(zǔ)從8mΩ激增至200mΩ。

銅鹽加速醋(cù)酸鹽霧試驗(CASS)

在AASS基礎上添加0.26g/L CuCl₂,試驗溫(wēn)度升至50℃,腐蝕速度達NSS的8倍(bèi)。某傳感器殼體密封膠經CASS 144小(xiǎo)時測試後,殼體(tǐ)硬度從Shore A 60降(jiàng)至40,失去密封性。

交變鹽霧試驗

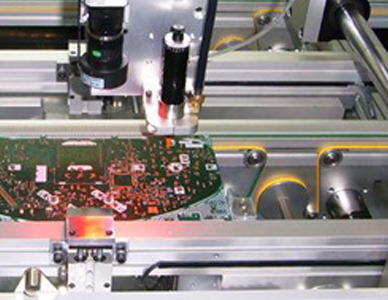

結合鹽霧與濕熱循環(如鹽霧4小時(shí)→濕熱4小時),模擬實際工(gōng)況(kuàng)中幹濕交替的腐(fǔ)蝕(shí)環境。某車載攝像頭PCB板經交變測試後(hòu),未塗覆三防漆的(de)焊點出現3處(chù)信(xìn)號中斷,而塗覆35μm聚氨酯塗層的樣品誤差控製在±0.5%以內。

二、汽車電控密封膠的測試要點與標準

1. 樣品製備與預處理

密(mì)封件類(lèi)型(xíng):需區(qū)分密封膠的防護對象(如殼體縫隙、連接器端子、PCB焊點)。例(lì)如,灌(guàn)封ECU需在殼體(tǐ)製造0.5mm人工劃痕,驗證密(mì)封膠填充能力;暴露式連(lián)接器觸點間距需≥2mm,避免鹽橋短路。

塗層保護:PCB板需提前塗覆三防漆(如聚(jù)氨酯或丙烯酸),塗層厚度≥30μm。某案例中,未塗覆三防漆的ECU在72小時ASS後出現(xiàn)5處焊點開路。

材料兼容性:密封膠與基材(如PPS塑料、鋁合金)的(de)附著力需通過劃格法測試,確(què)保無分層現象。

2. 測(cè)試環境(jìng)控製

鹽霧參數:嚴格遵循(xún)GB/T 10125或ISO 9227標準,控製鹽溶液濃度(5%±0.1% NaCl)、pH值(NSS:6.5-7.2;AASS:3.0-3.2)、溫度(35±1℃)及(jí)沉降率(1-2mL/(80cm²·h))。

噴霧均勻性:通過多位(wèi)置鹽霧收集器(如漏鬥+量筒)驗證箱(xiāng)內各(gè)區域沉降量偏差≤±0.2mL/h。

間歇噴霧模式:對精密電子部件采用“噴15分鍾/停45分鍾”的間歇(xiē)模式,減少持續腐蝕衝擊。某電機控製器經間歇測試後,元件(jiàn)故障率較連續(xù)噴霧降(jiàng)低60%。

3. 性(xìng)能評估指標

接觸電阻(zǔ):使用微歐計測量連接器觸點間電阻,初始值≤10mΩ,試驗後≤15mΩ。某高壓連接器改(gǎi)進案例中,鍍錫層(céng)厚度從3μm增至6μm並增加1μm預鍍鎳層後(hòu),接觸電阻穩定在10mΩ以內。

絕緣電阻:用500V直流兆歐表測量相鄰觸(chù)點間絕(jué)緣(yuán)電阻(zǔ),初始值≥100MΩ,試(shì)驗後≥10MΩ。

信號傳輸:對傳感器(qì)類部件進行動態信號測試,驗證輸出誤差≤±2%。某溫度傳感器經測試後,輸出誤差從±5%優(yōu)化至(zhì)±0.8%。

外觀檢查:觀察密封膠是否(fǒu)起泡、剝落、開裂,或殼體是否滲入鹽霧液。某車載攝像頭(tóu)殼體經144小時測試後,內部濕度從90%RH降至15%RH。

三、失效分析與改進策略

1. 典型失效模式

觸點腐蝕:酸性環(huán)境加速鍍錫層氧化,生成絕緣性SnO₂,或(huò)氯離子穿透鍍層(céng)引(yǐn)發基體銅腐(fǔ)蝕。

焊點失效:鹽霧中的Cl⁻與焊料反應生成可溶性氯(lǜ)化物,破壞(huài)金屬間化合物(IMC),導致開路或間(jiān)歇(xiē)性斷路。

密封失(shī)效:密封膠在酸性(xìng)環境下老化(huà),硬度下降,失去密封性。某傳感(gǎn)器殼體因密封膠耐酸性不足,144小時測試後內部濕(shī)度(dù)達90%RH。

2. 改進方案

材(cái)料升級:將鍍錫(xī)改為鍍金(厚度≥0.5μm)或鍍銀(厚度(dù)≥2μm),耐蝕性提升10倍;選用耐酸塑料(如PPS、PEEK)替代普通ABS。

工藝優化:采用選擇性噴塗工藝,確保PCB焊點、引腳等關鍵區域塗層(céng)厚度≥30μm;增加殼體密封筋數量(從2道增至4道),並使用耐酸密封膠(如氟(fú)橡膠)。

結構設計:將連接器觸點間距從1.5mm增至2.5mm,減少鹽橋短路風險;在殼體底(dǐ)部增加排水孔(直徑≥1mm),避免鹽霧液積聚(jù)。

四、行業應用案例

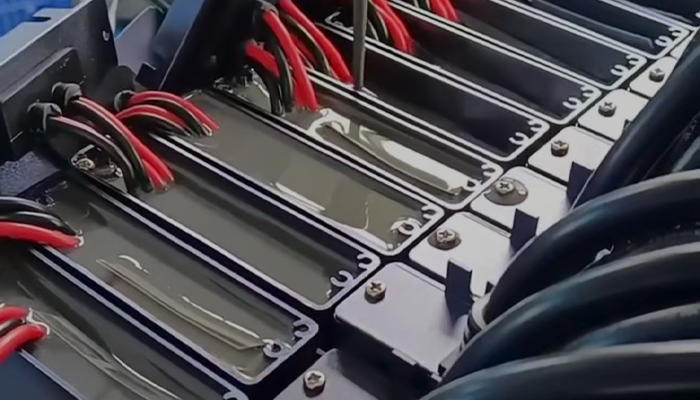

1. 新能源汽車電控係統

某(mǒu)車企在(zài)電池管理係統(BMS)PCB封裝中采用研泰MX-6293環氧樹脂結構膠,經168小時CASS測試後,焊點無腐蝕,振動環境下的可靠性提(tí)升3倍(bèi)。

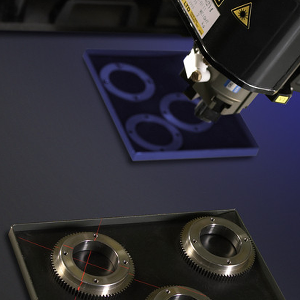

2. 高壓連接器密封

某高壓連接器通過改進鍍層工藝(6μm鍍錫+1μm預鍍(dù)鎳)並(bìng)使用研泰化學MX-8008FR有機矽(guī)粘接密封膠,在AASS 96小時測試後(hòu),接觸電阻穩定在12mΩ以內,絕緣電阻≥15MΩ。

3. 電機控(kòng)製器散熱器

某電機控製器采用研泰MX-5099導熱灌封膠填充散熱器與IGBT模塊間隙,經交變鹽霧測試後,熱阻(zǔ)降(jiàng)低40%,無過熱損壞現象。

總之,汽車電控密封膠的鹽霧測試需結合材料特性、工藝設計及實際工(gōng)況,通過標準化(huà)測試方法與嚴格的質(zhì)量控製(zhì),確保其在極端(duān)環境(jìng)下的長期可靠性。隨著新能源汽車對電控係統性能要求的不斷提升,密封膠的耐蝕性、導熱性及環保性將成(chéng)為未來研發的(de)重點方向。如果您有汽(qì)車電控密封膠應用難題,歡迎通過(guò)在線客服、網站留言、來電、郵(yóu)件等方(fāng)式聯係研泰化學(xué)免費獲取樣(yàng)品與技術支持!更多關於電子膠粘(zhān)劑的應用知識請持續關注《研泰化學官(guān)網》~