專(zhuān)注於膠(jiāo)粘劑的(de)研發製造

在電子設備向高(gāo)集(jí)成度、高功率密度方向(xiàng)發(fā)展的今天,散熱問題已成為製約技術突破的核心瓶頸。作為熱界麵材料領(lǐng)域的創新成果,導熱泥(ní)憑借其獨(dú)特的物理特性與工程優(yōu)勢,正在成為解決複(fù)雜散熱難題的關鍵材料。這種兼(jiān)具流動性(xìng)與塑形力的(de)"柔性橋梁",正在重新定義熱管(guǎn)理材料的性能邊界。

一、核心性能:突破傳統材料的物理極限

1. 超低熱阻的導熱性能

導熱泥(ní)通過將氧化鋁、氮(dàn)化硼(péng)等(děng)高導熱填料均勻分(fèn)散於矽油(yóu)基體,形(xíng)成三維導熱網絡。以研泰化學MX-51係列為例(lì),其3.0 W/mK的導熱係數配合優(yōu)化的表麵潤濕性,可將接觸熱阻控製在0.059℃·in²/W以(yǐ)下,較(jiào)傳統導熱矽膠片降低90%。在5G基站大型芯片散熱測試中,使用(yòng)MX-51係列(liè)的模塊溫度比矽膠片方案降低(dī)12℃,熱擴散效率提升顯著。

2. 無限壓(yā)縮的形變適應(yīng)能力

不同於導熱矽脂的流(liú)體特性與矽膠片的剛性結構,導熱泥(ní)具有獨特的粘彈性。其(qí)可壓縮至0.1mm厚度而不產生內應力,在新能源汽車BMS控製板測試中,麵對0.3mm的安裝公差,仍能保持98%的接(jiē)觸麵積填(tián)充(chōng)率。這種(zhǒng)特性使其成為處理大尺寸芯(xīn)片(piàn)翹曲、散熱器安裝誤差等工(gōng)程難題的理想選擇。

3. 寬溫域的穩定(dìng)工作能力

采用(yòng)特種矽油基體的導熱泥,工(gōng)作溫度範圍可達-50℃至200℃。在工業變頻器功率模塊測試(shì)中,經1000小時高溫(wēn)老化後,其(qí)油離率低於0.5%,體積收縮率小於1%,遠(yuǎn)優於(yú)行(háng)業標準。這種穩定性使其成為光伏逆變器、風電變流器等戶外設備的首選散熱材料。

二、工程優(yōu)勢:重構散熱設計的價值鏈(liàn)條

1. 設計自(zì)由度的革命性提升

傳統散熱(rè)設計需嚴格匹配散熱器與芯片(piàn)尺寸,而導熱(rè)泥的塑(sù)性特性徹底改變了這一範式。在無人機動力係統設計中,工程師通(tōng)過(guò)調整泥料填充量,成功解決了不同(tóng)批次電機(jī)與(yǔ)散熱翅(chì)片(piàn)的高度差異問題,使產品良率從72%提升至98%。這種設計彈性使企業無需為公差控製投入額外成本。

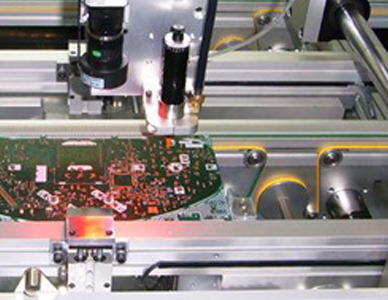

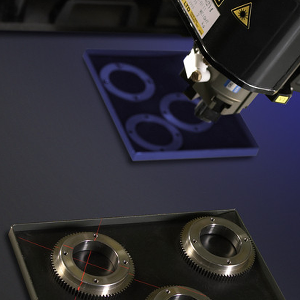

2. 自動化(huà)生產的效率(lǜ)躍遷

針筒式(shì)包裝與(yǔ)點膠工藝(yì)的兼容性,使導(dǎo)熱(rè)泥成為智能製造的理想伴侶(lǚ)。某LED照明企業引入自動化點膠線後,單條產線產能從8000盞/天提升至20000盞(zhǎn)/天,人工(gōng)成本降低65%。更關鍵的是,點膠精度控製在(zài)±0.05mm以內,確保了散熱界麵的一致性,產品(pǐn)失效率從1.2%降(jiàng)至0.3%。

3. 供應鏈管理的範式轉變

單一型號導熱泥(ní)可適配多(duō)種產品(pǐn)設計的(de)特性,正在重塑企業的物料管理體係。某消費電子(zǐ)廠商通過標準化導熱泥選型,將SKU數量從23種縮減至5種,倉儲空間節約70%,采購(gòu)周期縮(suō)短40%。這(zhè)種標準化策略使企業能更靈活地(dì)應對市場波動,據測算每年可節省運(yùn)營成本超200萬元。

三、應用場景:破解行(háng)業(yè)痛點的創新實踐

1. 新能源汽(qì)車的熱管理革新

在電池包散熱設計中(zhōng),導熱泥成功解決了電芯(xīn)膨脹導致的接觸失效問題(tí)。某車企采用可(kě)變形導熱(rè)泥方案後,電池模(mó)組溫度均勻(yún)性提升,循環壽命延長。這種柔性連接方式還能有(yǒu)效緩衝振動衝擊,在(zài)實車(chē)路測中,散熱係統故障率下(xià)降。

2. 5G通信的散熱突破(pò)

麵對5G基站AAU模塊功率密度(dù)激增的挑戰,導(dǎo)熱泥(ní)展現出獨特優勢。其可填充(chōng)射頻模塊與散熱器之(zhī)間的複雜曲麵間隙,使熱流密度處理能力提升。在高溫高濕測試中,采用導熱泥的(de)設備在55℃環境下連續運(yùn)行,性能衰減率較傳統方案降低。

3. 工業控製(zhì)的可靠性升級

在變(biàn)頻器IGBT模塊散熱中,導熱泥的耐電(diàn)壓特性(1mm厚度擊穿電壓達10KV)提供了(le)雙重保(bǎo)障。某企業應用案例顯示,改用導熱泥後,因散熱不良導致的模塊故障率(lǜ)下(xià)降,設備平均無故障時間(MTBF)延長。這(zhè)種可靠性提升直接轉化為每年數百萬元的維護成本節(jiē)約(yuē)。

四、技(jì)術演進:麵向未來的創新(xīn)方向

當前導熱泥技術正朝著兩個維度突(tū)破:一是材料(liào)創新,通過納米填料改性實現導熱係數突破5.0 W/mK;二是工藝升級(jí),開發出可(kě)光固(gù)化導熱泥,將固(gù)化(huà)時間縮短,滿足高速產線需求。某實驗室研發的相變(biàn)導熱泥(ní),在(zài)熔化過程中可吸收熱(rè)量,為瞬態高功率場景提供解決(jué)方案。

在(zài)電子設備散熱需求持續升級的背景下,導熱泥正從邊緣輔助材料轉(zhuǎn)變為核心功能(néng)組件。其(qí)獨特(tè)的性能組合不僅解決了現有散熱難題,更為下一代產品設計開辟了新(xīn)的可能性。研(yán)泰化學作為電子膠黏劑的研發生產廠家(jiā),期待與每一個用戶共同探索新(xīn)的技術,解決(jué)應用工藝難題,提高生產效(xiào)率、降低成本,贏得(dé)市場和用戶的認可!更多關於導熱泥的應用知識請持續關注《研泰化學官(guān)網》~