專注於膠粘劑的研發製(zhì)造

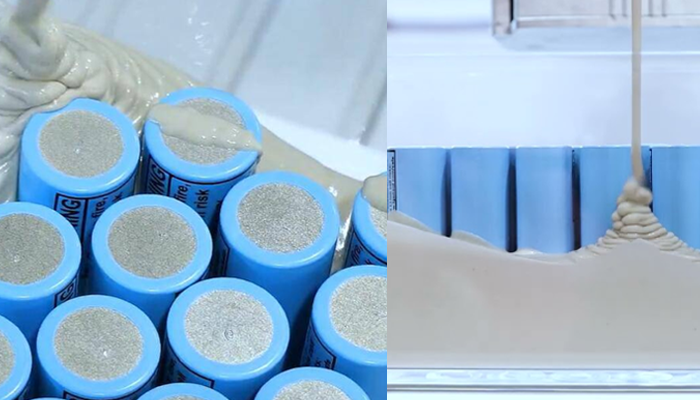

在新能(néng)源汽車(chē)產業高速發展的背景下,新能源電(diàn)池,尤其是鋰離子電池,在全球能源轉(zhuǎn)型中(zhōng)發(fā)揮著至關重要的作用。動力電(diàn)池作為核心部件,其安全性與可靠性直接決定(dìng)了整車的(de)性能表現。新能源電池灌封(fēng)膠作為電池係統中的“隱形守護者”,通過物理防護、熱管理、電氣絕緣等(děng)多重功能,成為保障(zhàng)電池安(ān)全的關鍵材料。

一、新能源電池灌封(fēng)膠的功能

灌封膠主要有以下幾種(zhǒng)功能:

1. 物理防護:構建電池的“抗震鎧甲”

新能源汽車在行駛過程中需承受複(fù)雜(zá)路況的振動衝擊(jī),電池模組內部電芯若發生位(wèi)移或碰撞,可能引發短路甚至熱失(shī)控。聚氨酯灌封(fēng)膠憑借其優異(yì)的彈性(斷裂伸長率可達300%以上)和抗(kàng)衝擊(jī)性能,可有效吸(xī)收機械應力,防止電芯間摩擦破損。例如,某車企在電池(chí)包(bāo)底部采用聚氨酯灌封工藝後,通過ISO 16750-3振動(dòng)測試標準的時間縮短了40%,模組壽命提升至10年以上。

2. 熱管理:破解電池“發燒”難題

動力電池(chí)在快(kuài)充、高負荷運(yùn)行時,局部(bù)溫度(dù)可能突(tū)破80℃,傳統散熱方式難以應對。有機矽導熱(rè)灌封膠通過填充微米級導熱顆粒(如氧化鋁、氮化硼),可將熱導率提升至1.5-3.0 W/(m·K),同時保持電氣絕緣性。某頭部電池企業采用雙組分有機矽(guī)灌封方案後,電池包溫差從8℃降(jiàng)至3℃以內,循環壽(shòu)命提升25%。

3. 環境隔離:築牢防水防塵防線

電池係統需(xū)滿足(zú)IP67甚至IP69K防(fáng)護(hù)等級,以應對涉(shè)水、沙塵等極端環境。環氧樹(shù)脂灌封膠固化後(hòu)形成致密交(jiāo)聯(lián)結構,吸(xī)水率低於0.1%,可長期阻(zǔ)隔(gé)水汽侵入。某儲能電站項目采用(yòng)環氧灌封後,在濕度95%的環境中運行5年未出現絕緣失(shī)效案例。

4. 安全增強(qiáng):阻燃抑爆的最後屏障

當電芯發生熱失控時,阻燃型灌封(fēng)膠可形成碳化層隔絕氧氣,延緩火焰蔓延。實驗數據顯示(shì),采用UL94 V-0級阻燃灌封膠的電池模組,熱失控傳播時間從30秒延長至5分鍾以上(shàng),為(wéi)人員(yuán)逃生爭取關鍵時間。

二、新能源電池的類型

鋰(lǐ)離子電池(chí):廣泛應用於電動汽車和便攜式設備,灌封膠能(néng)有效防止電(diàn)池在使(shǐ)用過程中因振(zhèn)動或衝擊而損壞(huài)。

固態(tài)電池:具有更高的(de)能量密度和安全性,適合高性(xìng)能應用,灌封膠在此應用中主要用於提升熱管理和隔離性能.

三、新能源電池(chí)灌封膠如何進行選擇

1)主流灌封膠材料性能對比

材料類型 | 典型特性 | 適用(yòng)場景 | 局限性 |

環(huán)氧樹脂 | 硬(yìng)度高(Shore D 80+)、耐化學腐蝕、粘接(jiē)強(qiáng)度大 | 電池包結構固定、ECU密封 | 脆性大、抗衝擊性弱 |

有機矽 | 耐溫範圍廣(-60℃~200℃)、彈性好、導(dǎo)熱性(xìng)可調 | 耐溫範圍廣(-60℃~200℃)、彈性好、導熱性可調 | 機械強度較低 |

聚氨酯 | 彈性模量低(0.1-10 MPa)、耐候性強、耐疲勞 | 電纜連接、傳(chuán)感器、模組緩衝 | 耐高溫性弱於有機矽 |

丙烯(xī)酸 | 耐高溫性弱於有機矽 | 自動化產線、小(xiǎo)批量生產 | 耐溫性較差(<120℃) |

2)灌封膠選型五大(dà)核心原則

1. 匹配電池(chí)工作溫度範圍

高溫場景(如BMS控(kòng)製板):優先選擇有機矽灌封膠,其連續工作(zuò)溫度可達180℃,短期耐溫250℃。

低溫場景(如北方地區儲(chǔ)能電(diàn)站(zhàn)):聚氨酯灌封膠(jiāo)在(zài)-40℃環境下仍保持彈性,避免脆裂導致防護失效。

2. 平衡導熱與絕緣需求

高功率電池(chí):選擇導熱係數>2.0 W/(m·K)的有機(jī)矽灌封膠,同時(shí)需驗證體(tǐ)積電阻率>1×10¹⁴ Ω·cm。

低壓係(xì)統:可采用導熱性(xìng)較低但成本更優的聚氨酯或環氧灌封膠。

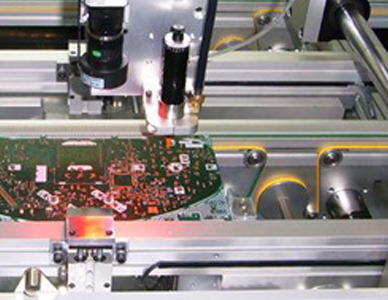

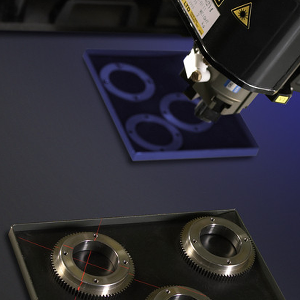

3. 適(shì)配生產工藝要求

自動化產線(xiàn):優先選擇雙組分1:1混合比(bǐ)例、凝膠時(shí)間可調(diào)(5-60分鍾)的灌(guàn)封膠,以匹配點膠機節拍。

手工操作:選用單組分加熱(rè)固化或(huò)UV固化型灌封膠,簡化工藝流程。

4. 滿足安全認證標準

車規級要求(qiú):需通過ISO 16750、GB/T 31467等標準,重點關注阻燃等級(UL94 V-0)、毒性測試(ROHS、REACH)。

儲能場(chǎng)景(jǐng):需符合(hé)UL 9540A熱失控擴(kuò)散測試,阻燃(rán)灌封(fēng)膠可降(jiàng)低火災風險等級。

總之(zhī),灌封膠作(zuò)為新能源電池係統的“隱形安全閥”,其選型(xíng)需兼顧性能、成本與工藝可行性。隨著電(diàn)池能量密度提升和極端工況增加,未來灌封膠將向高導熱(rè)、自修複(fù)、輕量化方向(xiàng)發展。未(wèi)來(lái),灌封膠還可(kě)能應用於更多新興電池技術,隨著市場的發展和(hé)技術的進步,灌封膠的應用將更加廣泛和多樣(yàng)化。更(gèng)多關於灌封膠在新能源電(diàn)池中的應用請持續關注《研泰化學官網》。