專注於膠粘劑的研(yán)發製造

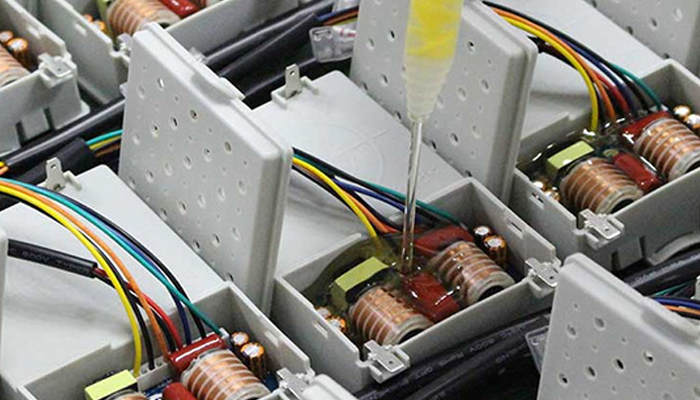

聚氨酯灌封(fēng)膠因其特殊的粘接性、中等硬度、耐水性和防震性能等(děng)特點,廣泛應用於電子(zǐ)元器件、傳感器、汽車部件(jiàn)等領域的封裝保護。然而,在實際應用中,其抗震動性常因多種因素(sù)影響而表現不一。在聚氨酯灌封膠實際抗震(zhèn)動(dòng)應用(yòng)過程中,出現電子元器件損(sǔn)壞,脫離,會由哪些方麵的因素造成?接下來,研泰膠粘劑應用工程師將從材料特性、工藝控製、環境條件及施工規範四大維度,係統解析影響聚氨酯灌封膠抗震動性的核心因素,並結合技術案例提出優化路徑。

一(yī)、材料特性:分(fèn)子結構與配(pèi)方設計的根本影響

1、分子量與分(fèn)布

聚氨酯灌封(fēng)膠的分子量及其分布直接決定其力學(xué)性能。高分子量、窄分布(bù)的材料通常具有更高的內聚強(qiáng)度和彈性模量,能有效分散震動能量。例如,某汽(qì)車傳(chuán)感器封裝案例中,通過優化分(fèn)子結構設計,將聚氨酯主鏈中硬段含量從30%提升至45%,使膠體在-40℃至150℃溫度循環下的抗衝擊強度提升至25kJ/m²,顯著優於(yú)傳統(tǒng)環氧樹脂(8-15kJ/m²)。

2、填料體(tǐ)係與界麵結合

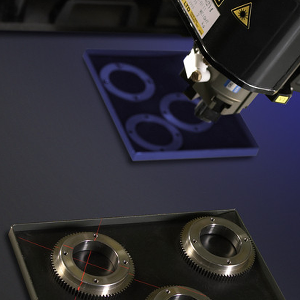

填(tián)料的種類、粒徑及表麵處(chù)理對抗震動性(xìng)至關重要(yào)。納米氧化(huà)鋁(粒徑20-50nm)的(de)添加可增加界麵結合麵積40%,使剪切強度提升至12MPa;而空心(xīn)玻璃微球(占比10%)的(de)引入能在保持粘接強度(dù)的同(tóng)時降低內(nèi)應力40%。某柔性應(yīng)變傳感器封裝中,采用激光微(wēi)織構技術(溝槽深寬比1:3)結合(hé)矽烷偶聯劑KH-550預處(chù)理,使剝離強度提高至65N/cm,經10萬次彎折循環後(hòu)無脫層。

3、固化(huà)劑與交聯密度

固化劑種(zhǒng)類及用量直接(jiē)影響交聯程度。增加異氰酸(suān)酯基(jī)(-NCO)含量至(zhì)18%,可使與基材羥基(jī)的反應率從75%提升至95%,顯著(zhe)增強界(jiè)麵粘接。某輪速傳感器封裝案例顯示,改性聚氨酯膠體經1000小時高低溫振動測試後,粘接強度保(bǎo)持率超90%,而普通型號(hào)下降35%。

二(èr)、工藝控製(zhì):固(gù)化條件與操作精度的關鍵(jiàn)作用

1、固化溫度與時間

溫度是(shì)影響固化(huà)速度和內(nèi)應力的核心參(cān)數。濕氣固化(huà)型聚氨酯在60% RH下需24小(xiǎo)時完全反應,而加熱固化(80℃/2h)可縮短至4小時且強度提升30%。但需避免溫度過(guò)高(gāo)導致膠體脆化——某實驗表明,當固化溫(wēn)度超(chāo)過100℃時,膠體壓(yā)縮永久變形率增(zēng)加(jiā)20%,抗震動性顯著(zhe)下降。

2、混合均勻(yún)性(xìng)與排泡(pào)處理

攪拌不充分會導致固化劑(jì)分布(bù)不均,形成局(jú)部應力集中。建議采用真空脫泡工藝(真(zhēn)空度≤-0.09MPa,時(shí)間5-10分鍾),可減少90%以上氣泡缺陷。某軍工電子封(fēng)裝案例中,通過優化攪拌速度(800-1000rpm)和脫泡時間,使膠體密度均勻性提升至±1.5%,抗衝擊(jī)性能提高15%。

3、基材表麵處理

金屬基材(如鋁合金)需通過噴砂或底塗處理提(tí)高表麵能(néng)至45mN/m以(yǐ)上;塑料基材(如PC)則需等離子(zǐ)活化至>50mN/m。某新能源汽車電池(chí)封裝中,采用激光(guāng)清洗技術去(qù)除基材表麵氧(yǎng)化(huà)層,使粘接強度從8MPa提升至15MPa,震動疲(pí)勞壽命(mìng)延長(zhǎng)3倍。

三(sān)、環境條件:溫濕度與化學侵蝕的長期挑戰

1、溫度循環與熱老(lǎo)化(huà)

聚氨酯膠體在高溫下易發生氧化降解,導致(zhì)彈性模量下降。某實驗數(shù)據顯示,在85℃/85% RH環境下老化1000小時後,普通聚氨酯膠(jiāo)體的剪切強度下降40%,而添加抗氧化劑(如Irganox 1010)的改性(xìng)膠體(tǐ)僅下降8%。

2、濕氣與化學腐(fǔ)蝕

濕氣可引發聚氨酯水解(jiě)反應,尤其在酸性(xìng)或鹽霧環境中加速劣化(huà)。某海洋(yáng)傳感器封裝(zhuāng)案(àn)例中,采用憎水型聚氨酯(接觸角>120°)結(jié)合納米二氧化矽包覆技術,使膠體在5% NaCl溶液中浸泡500小時後的吸水率從8%降至1.2%,抗震動性保持穩定。

3、機械應(yīng)力釋放

長期震動可能導致膠體內部微裂紋擴展。通過引(yǐn)入靜電紡絲(sī)聚酰亞胺纖維(直(zhí)徑200nm,占比1%)形成三維支撐結構,可使抗蠕變性(xìng)能提(tí)升50%。某航空電子設備(bèi)封裝中(zhōng),該技術使(shǐ)膠體(tǐ)在20g振動加速度下的疲(pí)勞壽命從500小時延長至2000小時。

四、施工規範:操作細節與質量管控的隱性影響

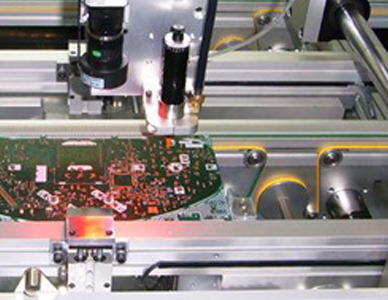

1、膠量(liàng)控製與溢膠處理

膠量不足會導致粘接麵積減少,而溢膠可能形成應力集中點。建議采用自動點膠機(精度±0.05mm)結合模板定位技術,使膠層(céng)厚度均勻性控製在±0.1mm以內。某(mǒu)消費電子封裝(zhuāng)案例中,該工藝使震動脫(tuō)層率從3%降至0.2%。

2、固化環境潔淨(jìng)度

灰(huī)塵或油汙會阻礙膠體與基材的接觸,降低粘接強度。某半導體封裝車間通(tōng)過引入(rù)百級潔淨室(塵埃粒徑≥0.5μm的顆粒(lì)數≤3520個/m³),使產品不良率從5%降(jiàng)至0.5%。

3、操作人員培訓與標準化

人工施膠的隨意性(xìng)是(shì)質量波動的主因。某汽車零部件廠商(shāng)通過建立SOP(標準作業程序(xù)),要求操作人員每2小(xiǎo)時進行(háng)一次(cì)粘度(dù)測(cè)試(旋轉粘度計,轉速60rpm),使膠體性能一致性提升至(zhì)98%。

綜上所述,聚氨酯(zhǐ)灌封膠的抗(kàng)震動性是材料、工藝(yì)、環境與(yǔ)施工共(gòng)同作用的結果(guǒ)。實際應用中需根據具體工況(如溫度範圍(wéi)、震動頻率(lǜ)、基材類型)進行(háng)針對性設計:例如,高震動場景應優先選(xuǎn)擇高(gāo)交聯密度配(pèi)方;潮濕環(huán)境需強(qiáng)化憎(zēng)水處理;而(ér)精(jīng)密電子封裝則需嚴格控製固(gù)化溫度與(yǔ)潔淨(jìng)度。通過分子結構改性、工藝(yì)參數優(yōu)化(huà)及(jí)施工規範細(xì)化,可顯著提升聚氨(ān)酯灌(guàn)封(fēng)膠的抗震動可靠性,滿足嚴苛工業需(xū)求。

研泰化學聚氨酯灌封膠(jiāo)對電氣元件無腐蝕,對(duì)鋼、鋁、銅、錫(xī)等金屬及橡(xiàng)膠、塑料(liào)、木材等材質有較好的粘接性,可使安裝好的(de)電子元件與電(diàn)路不受震動、腐蝕、潮濕和(hé)灰塵等(děng)的影響,研泰期待(dài)與每(měi)一(yī)個用戶共同探索新的技術,解決工藝(yì)難題,提高生產效率、降低成本,贏得市場和廣大用戶的認可。如您遇到電子行業用膠難題,歡迎通過在線客服、網站留言、來電、郵件等方式聯係www.5555香蕉.com,研泰化學有專門(mén)的(de)技術團隊為您提供(gòng)1V1免費(fèi)技術服務協助解決問(wèn)題。