專注於膠粘劑的研發製造

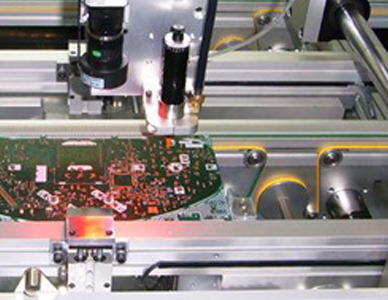

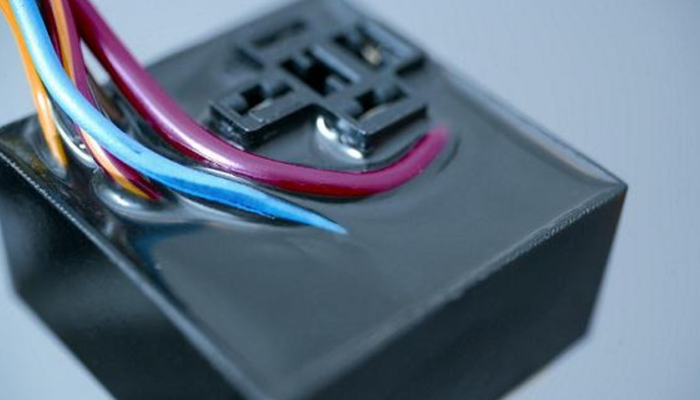

在電(diàn)子元器件封裝領域,聚氨酯灌封膠憑借其優異的(de)絕緣性、防震性和工藝適應性,被廣泛應用於電容器(qì)、傳感器等(děng)精密部件的保護。然而,在高溫高(gāo)濕環境下,聚氨酯材料易發生(shēng)濕熱降解,導致(zhì)電容器性(xìng)能衰減甚至失效。接下來,研泰膠黏劑應(yīng)用工程師將從降解機理、環境因素、材料改性及實際應用案例四個維度,係統(tǒng)解析聚氨酯灌封膠的濕熱降解機製及其對電容性能的影響。

一、濕熱降解的化學(xué)本質:分子鏈的斷裂與重組(zǔ)

聚氨酯灌封膠由異氰酸酯與多元醇反應(yīng)生成,其分子(zǐ)鏈中富含酯鍵、脲鍵(jiàn)和氨基甲酸酯鍵等化學基團。在濕熱環境中,水分(fèn)子作為“化(huà)學剪刀”會優先攻擊(jī)這些高活性鍵位,引發水解反應:

水解反應:當環境溫度超過60℃、濕度高於85%RH時,水分子滲透至膠體內部,導致分子(zǐ)鏈斷裂,材料力學性(xìng)能顯著下降(jiàng),表現為表(biǎo)麵(miàn)發黏、泛白甚至開裂。例如,普通聚酯型聚氨酯在85℃/85%RH條件下(xià),1000小時後絕(jué)緣電阻可能下降50%以上。

熱降解(jiě)協(xié)同效應:高溫加(jiā)速水解進程的(de)同時,還會引發熱降解,產生異氰酸酯等小分(fèn)子化合物,進一步破壞膠體結構(gòu)。實驗數據(jù)顯示,在100℃濕熱(rè)環境中(zhōng),聚氨酯(zhǐ)的(de)交聯密度可降低30%,導致粘接強度衰減40%。

典(diǎn)型(xíng)失效案例:某新能源汽車電池包采用普通聚氨酯灌封(fēng)後,在海南熱(rè)帶地區運行18個月後出(chū)現膠體液化(huà),導致(zhì)電容器短路,直接經濟損失超百萬元。

二、環境參數的“臨界閾值”:溫(wēn)度與濕度的(de)雙重挑戰

濕熱降解(jiě)的速率與溫濕度(dù)呈指數(shù)級關聯,其臨界閾值(zhí)可通過加(jiā)速老化試驗量化:

溫(wēn)度(dù)閾值(zhí):當環境溫度(dù)從25℃升至85℃時,水解反應速率提升(shēng)10倍以(yǐ)上。例如,某薄膜電容器在60℃/85%RH條件下,3000小時(shí)後電容值衰減8%,而在85℃/85%RH條件下僅需(xū)1000小時即(jí)達(dá)到同等衰減率。

濕度閾值:濕度超過80%RH時,空(kōng)氣中的水分會優先與膠體中的易水解基團反應,導致局部固(gù)化異常(cháng)。某研究顯示,在40℃/90%RH條件下(xià),聚氨酯(zhǐ)灌封膠的粘接強度在72小(xiǎo)時內下降25%。

工藝控製要點:

固化階段需嚴(yán)格控(kòng)製溫濕度(建議23℃±2℃/50%±5%RH),避免局部(bù)“爆聚(jù)”或未幹區;

存儲環(huán)節應采用除濕機或恒(héng)溫恒(héng)濕箱,防止膠液吸濕結塊。

三、材料改性:從分子設計到納米增強

針對濕熱降解問題,行業通過以下技術(shù)路徑提升聚氨酯的耐候性:

基體樹脂優化:

采用聚醚(mí)多元醇替代聚酯多(duō)元醇,可降低酯鍵含量,使耐水(shuǐ)解(jiě)指數提升3-5倍;

引入芳香族二異氰酸酯(如MDI),通過苯環的共軛效應增強分子鏈剛性(xìng)。

交(jiāo)聯(lián)劑創新:

胺類(lèi)交聯劑(如MOCA)可形(xíng)成更致(zhì)密的三維網絡結構,提(tí)高熱(rè)穩定性;

碳化二亞胺類抗水解劑能(néng)捕獲水解產生的羧酸,抑製連鎖(suǒ)降解(jiě)反(fǎn)應。

納米複(fù)合技術:

添加2%納米二氧化矽可使膠體硬度提升15%,同時降低吸水率40%;

石墨(mò)烯改性聚氨酯在85℃/85%RH條件下,3000小時後電(diàn)容(róng)值衰(shuāi)減僅2.3%。

市(shì)場應用案例:研泰化學推(tuī)出的MX-35係列耐濕(shī)熱(rè)灌封膠,采用聚醚+碳化二亞胺體係,在85℃/85%RH條件下連(lián)續測試5000小時後,絕緣電阻仍保持(chí)10¹⁴Ω以上,遠超行業標準。

四(sì)、電容性能的“連鎖反(fǎn)應”:從絕(jué)緣失效到壽命終結

濕熱降解對電容器的影響呈現多維度連鎖反應:

絕緣性(xìng)能劣化:膠體吸濕後體積膨脹,導(dǎo)致與電極(jí)界麵(miàn)剝離,絕緣電阻從10¹⁶Ω降至10⁸Ω以下,引發漏電風險(xiǎn);

機械應力釋放:膠體軟化導致對(duì)電容器的約束力下降,在振動環境中易引發元件鬆動或微裂紋;

熱(rè)管(guǎn)理失(shī)效:導熱通路中斷使電容器局部溫度升高5-10℃,加速電(diàn)解液揮發,縮短使用壽命。

五、未(wèi)來趨勢:智能監測與自修複(fù)材料

隨著物聯(lián)網技術的發展,行業正探索以下創新(xīn)方向:

嵌入式傳(chuán)感器(qì):在灌封(fēng)膠中集成濕度傳感器,實時監測膠體內部水汽含量,預警降解風險;

自修複材料:開發含微膠囊的聚(jù)氨酯體係,當裂紋產生時釋放修複劑,恢(huī)複絕緣性能;

AI加速設計:利用機器學(xué)習模型預測(cè)不同配方(fāng)在極端環境下的壽命,縮短研發周期。

總之,聚氨(ān)酯(zhǐ)灌封膠的濕熱降(jiàng)解是材料、環境與工藝(yì)共同作用的(de)結果。通過分子設計優化(huà)、納米增強技術及智能監測手段,可顯著(zhe)提升電容器(qì)的環境適(shì)應性。對於(yú)電(diàn)子製造商而言,選擇(zé)經過嚴苛濕熱測試的(de)改性聚氨(ān)酯材料(如通過UL 746B標準認證的產品),是(shì)保障產品長(zhǎng)期(qī)可(kě)靠性的關鍵。更(gèng)多關於聚氨酯灌封膠的應用知識請持續關注《研(yán)泰化學(xué)官網》~