專注於膠粘劑的研(yán)發製造

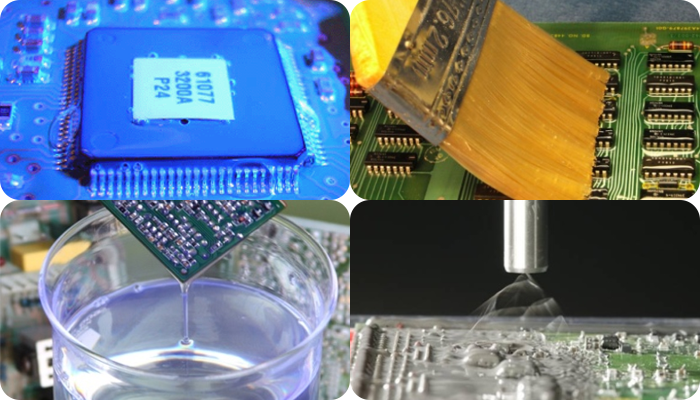

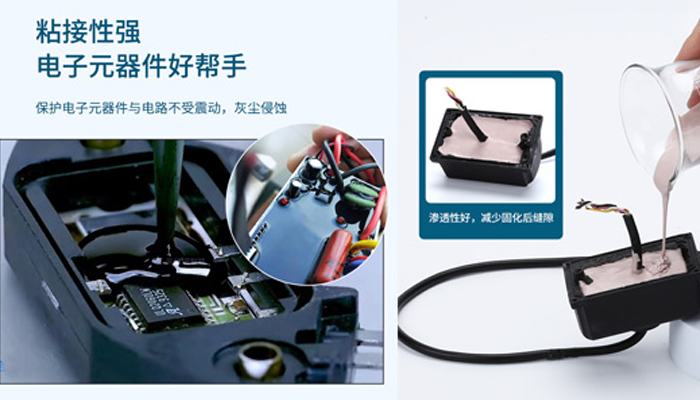

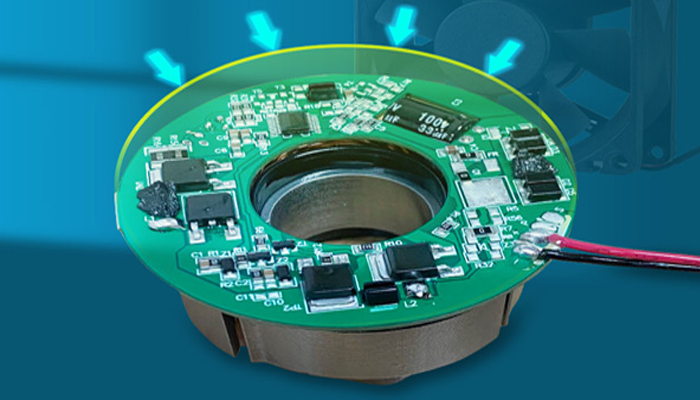

在電子製造領(lǐng)域(yù),PCB三防漆作為保護(hù)電路板免受潮濕、鹽霧、黴菌等環境侵蝕的關鍵材料,其塗覆質量直接影響產品(pǐn)的可(kě)靠性與壽命。然而,在實際應用中,三防漆塗覆後出現發白(bái)現象是常見問(wèn)題之一,表現為漆(qī)膜表麵形成乳狀光霧,顏色蒼(cāng)白且(qiě)失去預期光澤。這一現(xiàn)象(xiàng)不僅影響產品外(wài)觀,還可(kě)能降低防護性能。接下來,研泰膠黏劑應用工程師將從環境、工藝、材料三個維度深(shēn)入剖析發白成因,並提出係統(tǒng)性解決方案。

一、發白(bái)現象的核心成因

1. 環境濕度失控

環(huán)境濕度是導致發白的首要因素。當濕度超過75%時,溶劑揮發過程中(zhōng)漆膜表麵溫(wēn)度驟降,空(kōng)氣中的水蒸(zhēng)氣冷凝形成微小水滴,混入漆膜內部導致發白。例如(rú),在梅雨季節或未控濕的車間環境中,濕度常達80%以上,此時塗(tú)覆的三防(fáng)漆極(jí)易出現此類問(wèn)題。此外,基材表麵吸附的潮氣(如PCB板(bǎn)未徹底烘幹)也(yě)會在塗覆後釋放,加劇發白(bái)現象。

2. 工藝操作缺陷

▎厚塗與流平不足:單次塗覆過厚(如超過50μm)會(huì)阻礙溶劑揮發,導致漆膜內部殘留水分。若未預留足夠的流平時間(jiān)(建議3-5分鍾),溶劑無法均勻釋放,易形成局(jú)部發白。

▎稀(xī)釋劑誤用(yòng):使用揮(huī)發速(sù)率過快的稀釋劑(如普通天那水)會加速溶劑揮發,引發漆膜表麵溫度驟降。此外,稀(xī)釋劑配(pèi)比錯誤(如溶劑比例過高)會(huì)降低漆(qī)液粘度,導致塗覆時產生(shēng)微小氣(qì)泡,聚集後(hòu)形成發白區域。

▎清潔不徹底:PCB板表麵殘留的助焊劑、灰塵或油汙會破壞(huài)漆膜與基材的附著力,形成縮孔或發白。例如(rú),SMT工藝中未徹底清除(chú)的助焊劑,會與三防漆發生化學反應,導致漆膜泛白。

3. 材料與設(shè)備問題

▎材料兼容性差:雙組份環氧三(sān)防漆若固化劑配比錯誤(wù)(如胺類固化(huà)劑(jì)過量(liàng))或(huò)熟化時間(jiān)不足,會導致漆膜內(nèi)部應力不均,引發發白。此外,使用透明性差的油漆塗覆深色基材(如黑胡桃木色PCB板)時,也可(kě)能因(yīn)光線折射差異出現視覺發白。

▎設(shè)備汙染:壓(yā)縮空氣中含有(yǒu)水分或油汙時,會通過(guò)噴槍混(hún)入漆膜(mó)。例如,未安(ān)裝水分過濾器的空壓機,其輸(shū)出的壓縮空氣濕度(dù)可達80%以(yǐ)上,直接導致塗覆發白。

二、係統性解決方案

1. 環境控製:打造低濕潔淨(jìng)車間

▎濕度管理:通過除濕機將車間濕度控(kòng)製在60%-70%RH,溫度維持在15-28℃。對於高濕度(dù)地區,可采用轉輪除濕與空調聯動係(xì)統,確保(bǎo)塗覆區域濕度穩定。

▎基材(cái)預處理:PCB板塗(tú)覆前需在(zài)60-80℃烘(hōng)箱中(zhōng)烘幹1-2小時,使含水率降(jiàng)至12%以下。對於元(yuán)器件密集的板子,可采用真空烘幹以加速水分排出。

2. 工藝優化:精細化操作流程

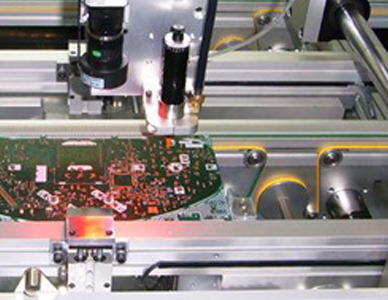

▎分層塗覆與流平:采用(yòng)“薄塗-流平-固化”的循環工藝(yì),單次塗覆厚度控製在20-30μm,每層之間預留3-5分鍾流平時間。例如,對於高要求產品,可分3次塗覆至總厚度60μm,每次塗覆(fù)後用紅外燈局部加熱(rè)(40-50℃)以加速溶劑揮發。

▎稀釋劑精準配(pèi)比:使用三防漆專用(yòng)稀釋劑(jì),並嚴(yán)格(gé)按廠家推薦(jiàn)比例(如10:1)調配。例如,某品牌UV三防(fáng)漆要求稀釋劑(jì)占比不超過15%,否則易引發發白。調配後(hòu)需靜置(zhì)1小時,待微(wēi)小(xiǎo)氣泡自然(rán)逸出後再使用。

▎清潔與防護:塗覆前用等離子清洗機去除PCB板表麵氧(yǎng)化物,再用無塵布(bù)蘸取異丙醇(chún)擦拭(避免使用酒精,因其可能殘留水分)。塗覆後立即用防潮袋(dài)密封,防止漆膜接觸潮濕空(kōng)氣。

3. 材料與設備升級:從源(yuán)頭杜絕隱患

▎材料選型:根據環境濕度選擇(zé)三防漆類(lèi)型。例如,在(zài)潮濕地(dì)區(qū)優先選用慢幹型丙烯酸(suān)三防漆(qī),其(qí)溶劑揮發速(sù)率適中,可減少水汽冷(lěng)凝(níng)風險(xiǎn)。對於雙組份環氧漆,需使用電(diàn)子秤精確稱(chēng)量固化劑(誤差≤1%),並充分攪拌5分鍾以上。

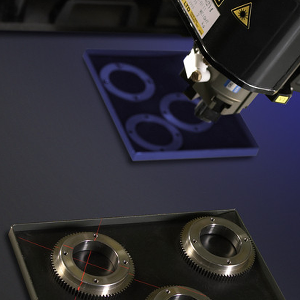

▎設備改(gǎi)造:在噴槍前加裝油水分離器,定期排放(fàng)壓(yā)縮空氣中的水分(建議每2小時泄壓一次)。對於自動化塗覆線,可配置濕(shī)度傳(chuán)感器,當環境濕度(dù)超標時自動暫停作業(yè)。

4. 應急處理:已發(fā)白產品(pǐn)的(de)補救

▎局部加熱烘烤:對發白區域用熱(rè)風(fēng)槍(溫度控製(zhì)在60-80℃)均勻加熱,或放入60℃烘箱中烘烤30分鍾,使(shǐ)水分蒸發。注意避免溫(wēn)度(dù)過高導致漆膜開裂。

▎重新塗覆:若烘(hōng)烤後發(fā)白未消除,需用專用清洗劑(如二氯甲烷(wán))徹底去除原漆膜,重新清潔、烘(hōng)幹後塗覆。例如,某品牌三防漆清洗(xǐ)劑可快速溶(róng)解固化漆膜,且不損傷PCB板。

三、案例(lì)驗證:某通信設備(bèi)廠商的(de)改進實踐

某廠商在生產5G基站PCB板時,曾因梅雨季節濕(shī)度達90%導致三防漆發白率高達30%。通過實施以下措施,發白率降至2%以下:

車間(jiān)加裝轉輪除濕機,濕度穩定在65%RH;

塗覆線增設等(děng)離(lí)子清洗(xǐ)機與紅外流平設(shè)備;

改用慢幹型丙(bǐng)烯酸三防漆,並配套專用稀釋劑;

操作人員培訓(xùn)後,塗覆厚度均勻性提升40%。

結語

總之,PCB三(sān)防漆發白問題需(xū)從環境、工藝、材料、設備四方麵(miàn)協同解決。通過嚴(yán)格控製濕度、優化塗覆流程、選用適配材料及升級設備,可顯著降低發白風險,提升產品防護性能與(yǔ)外(wài)觀(guān)質量。對於已出現發白(bái)的(de)產品,需根(gēn)據具體情況選擇加熱烘烤或重新塗覆,避免批量返工帶來的成本損(sǔn)失。未(wèi)來,隨著智能塗(tú)覆(fù)設備與低濕度車間的普(pǔ)及,三防漆塗覆質量將得(dé)到更可靠的保障。更多關於PCB三防漆的應用知識請(qǐng)持續關注(zhù)《研(yán)泰化學(xué)官網(wǎng)》~