專注於膠粘劑的研發製造

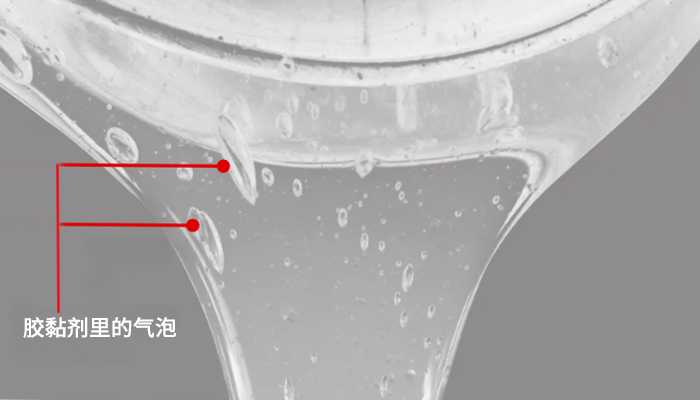

電子膠黏劑在電子元器件封裝、電路板防護等場景中廣泛應用,但氣泡的出現是粘合劑應用中一個(gè)常見的(de)棘手問題,它們對粘接強度(dù)、絕緣性能及產品可靠性和外觀質是的影響是(shì)深遠的。接(jiē)下來,研泰膠粘劑應用工程師將結合實際應用場景,淺析氣泡產生原因並提出針對(duì)性預防(fáng)措施。

一、電子膠黏(nián)劑有氣泡的後(hòu)果

在某些行業中,特別(bié)是那些需要精準配比樹脂和固化劑的領域,電子膠黏劑氣泡的存在是較為嚴重的,殘留的空氣會幹擾化(huà)學反應,導致固化不完全,進而降低粘接力。這種情況不僅影響功能性,還可能在外觀上造成嚴重問題,尤其是透明或裝飾性要求較高的應用中(zhōng),氣泡會顯著降低產品的美觀(guān)。

氣泡不僅僅是視覺,上的瑕疵,它(tā)們從結構上來說可(kě)能會形成空隙,顯著降低(dī)接頭的承載能力,削弱粘接強(qiáng)度,尤其在航空航天或醫療設備等對安全性要求極高的領域尤為(wéi)嚴重。氣泡會在機械載荷或溫度變化(huà)下集中應力,使得接頭更容易發(fā)生(shēng)失效。

此外,氣泡的存(cún)在會占據粘合劑的空間,減少其覆蓋率,導致粘(zhān)接(jiē)不均勻,進而(ér)影響氣(qì)密性或水密性,造成密封(fēng)性(xìng)能下降,最終增加生產成本(běn)。氣泡引起的缺陷可能需要返工或更換,並采取額外的質(zhì)量控製措施,這不僅耗費時間和成本,還會影(yǐng)響產品的耐用性和功能性。因此,預防氣泡對於確保(bǎo)產品的質量和性能至關重要。

二、電子膠(jiāo)黏劑(jì)產生氣泡的原因

理解氣泡的(de)形成機製是解決問題的第一(yī)步。常見的氣泡來源包括以下幾(jǐ)個方麵:

1. 操作工藝缺陷

攪拌引入空(kōng)氣:雙組分膠黏劑混合時,若采(cǎi)用木質或紙質容器,其表麵(miàn)微孔會吸附空氣並混入膠液(yè)。手工(gōng)攪拌速度不均或方向反複改變,會加劇空氣卷入(rù)。例如,環氧樹脂類(lèi)膠黏(nián)劑在高速攪拌下,粘度驟增導(dǎo)致(zhì)氣泡難以逸出(chū)。

固化條件失控:固化速度過快時(shí),膠體內部產生劇(jù)烈放(fàng)熱反應,溫(wēn)度梯(tī)度導致氣泡(pào)膨脹。以矽膠灌封膠為例,固化收縮率超過(guò)3%時,內部應力易撕裂膠體結構形成孔洞。

2. 材料體係缺陷

化學助劑相容性差:增塑劑、表(biǎo)麵活性劑等助劑若與基體樹脂相容(róng)性不足,會形成獨立相區並包裹空氣。例如,過量添加DOP增塑劑可使膠體(tǐ)粘度降低,但同時增加氣泡穩定性。

水分參與反應:當固化劑與水分(fèn)接觸時,會發生水解反應生成氣體。如異氰酸酯類固化劑(jì)遇水即釋放CO₂,導致膠體表麵(miàn)形成直徑(jìng)超1mm的宏觀氣泡。

3. 環境因素幹擾

溫濕度波動(dòng):膠黏劑(jì)在25℃以上環境中,溶(róng)劑揮發(fā)速率(lǜ)提升30%,易形成孔隙。當相對濕(shī)度超過60%時,空氣中的水分子會滲入膠體內部。

基材表麵汙染(rǎn):金屬(shǔ)基材表麵殘留的脫(tuō)模劑、油(yóu)汙(wū)等汙(wū)染物,會與膠黏劑發生界麵反應。例如,鋁基板表麵氟化物殘留可使(shǐ)粘(zhān)接強度下降(jiàng)40%,並伴隨(suí)氣泡生成。

三、預(yù)防電子膠黏劑氣泡(pào)的有效方法

預防氣泡的最佳方法是從源頭控製,確保整個(gè)粘合過程符合最佳實踐:

適當的(de)表麵準備

確保粘接表麵清潔、幹燥、無汙染(rǎn)(如油脂、灰塵和水分)。表麵不平整(zhěng)或多孔的材料應進行處理或塗底漆,以確(què)保粘合(hé)劑能夠在光滑、均勻的表麵上有效粘接。良(liáng)好的表麵準備可以最大程度減少氣(qì)泡的形成。

控製環境因素

存儲、混合和應用時(shí)要控製溫度和濕度。避免極端的溫度波動(dòng),以防氣泡膨脹;高濕度環境下使用的粘合劑應特別注意避免(miǎn)與水分(fèn)反應,最好在溫控和濕控環境中操(cāo)作。

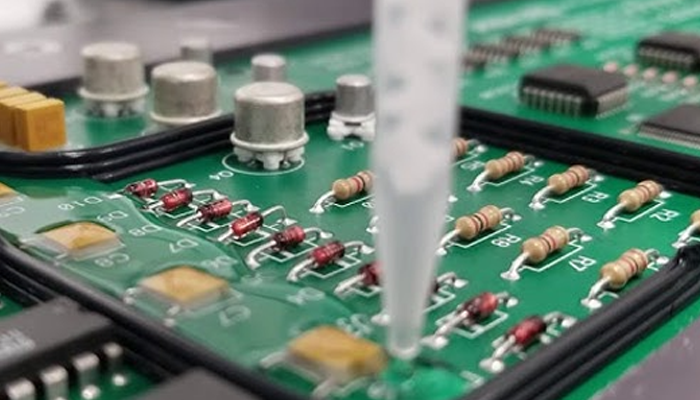

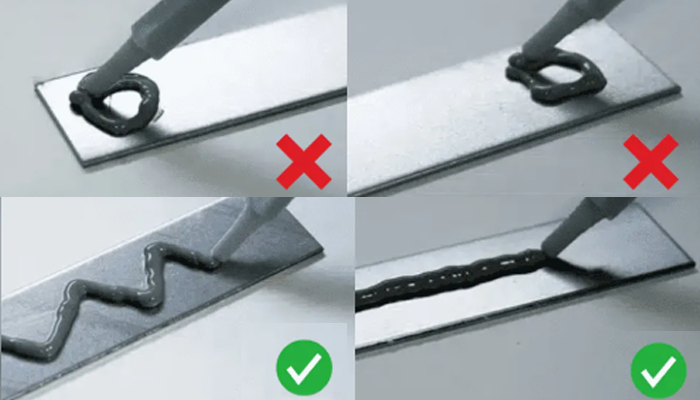

塗抹技巧的優化

塗抹粘合劑時,要避免劇烈攪拌或搖見容器,這樣會引入空氣。使用精密分配工具和可控速度的設備有助於減少氣泡的滯留(liú)。塗抹時采用(yòng)鋸齒狀或(huò)中心珠狀圖案可以幫助粘合劑均勻分布(bù),減少氣泡積聚的機(jī)會。

合理(lǐ)的固(gù)化時間

提供足夠的固化時間,避免在固化過程中施加過多壓力或夾緊,這可能導致空氣被吸入粘接(jiē)接頭。確保粘合劑完全固化後再施(shī)加外力,能夠有效降低氣泡引起的缺陷。

靜態混合噴嘴的使用(yòng)

帶有靜態(tài)混合噴(pēn)嘴(zuǐ)的膠筒(tǒng)能夠精確混合和分配粘合劑,確保成分的(de)正確比例和徹底混合(hé),從而減(jiǎn)少空氣滯留的可能。

此外,提供(gòng)足夠的固化時間也至(zhì)關重要。在粘合劑完全固化之前施加壓力或夾(jiá)緊粘合劑可能會在粘合劑收縮時將空氣吸入接頭,導致接頭變脆(cuì)弱。提供足夠的固化時間可確保粘(zhān)合(hé)牢固、無氣(qì)泡(pào)。

為了進一步降低氣(qì)泡風險,帶有靜態混合噴嘴的膠筒設計用於精確混合和分(fèn)配膠粘劑。這些噴嘴可確保在塗抹膠(jiāo)粘劑時成分比例正確且混合徹(chè)底,從而降低空氣滯留的可能性。

如(rú)何去除混合膠粘劑中的氣泡

即使(shǐ)在小心操作的情況下,氣泡的出現(xiàn)也是難以完全避免的。幸運的(de)是,有幾種有效的技(jì)術(shù)可以幫助去除這些氣(qì)泡:

加熱

對混合物進行溫和加熱可以(yǐ)促使滯留的空氣膨脹並上升到表麵,從而(ér)加速氣泡的逸出。加熱適用於那些(xiē)耐高溫的粘合劑。

振動台

通過振動台處理粘合劑,可以使(shǐ)氣泡(pào)上升到表(biǎo)麵並破(pò)裂。此方法適合大批量的粘合劑處理

真空窒

真空室是去除氣泡的高效方法,尤其適用於精(jīng)密應用。通過降低(dī)氣壓,空氣會膨脹並逸出,從而(ér)去除氣(qì)泡(pào)。

四、典型應用場(chǎng)景解決方案

1. 汽車電(diàn)子模塊灌封

問題特征:IGBT模塊封裝中,因功率器件發(fā)熱導(dǎo)致膠體局部固化異常。

解決方案:采用導熱係數2.0W/(m·K)的氮(dàn)化鋁(lǚ)填充環氧膠,配合(hé)-0.09MPa真空灌封工藝,使氣泡率降低。

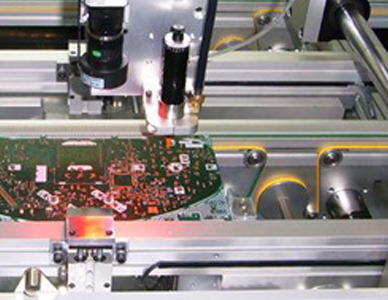

2. 5G基站PCB防護

問題特征:高頻電路對介電常數穩定性要(yào)求(qiú)高,氣泡導致信號衰減超標。

解決方案:使用UV-濕氣雙重固化矽膠,先經365nm LED照射10s完成初步定位,再在60℃/2h條件下(xià)完成深度固(gù)化,使介電損耗角(jiǎo)正切值穩定在0.002以下。

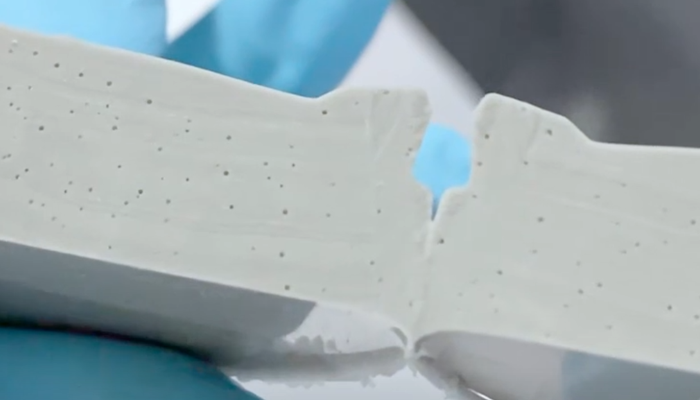

3. 消費電子防水密封

問題特征:可穿戴設備對密封膠體柔韌性要求高,常規膠體易產生應力裂紋。

解決方案:采用(yòng)端羥基聚丁二烯基聚氨酯膠,通過添(tiān)加5%納米二氧化矽增韌,使斷裂伸長率提升(shēng)至300%,同時配合超聲波輔助脫泡技術,將氣泡缺陷率控製在(zài)0.5%以(yǐ)內。

總之,電子膠黏劑(jì)氣泡問題是粘合劑應用中(zhōng)的常見挑(tiāo)戰,通過材料選擇、工藝優(yōu)化、環境控製的協同作用,可係統解決電子膠黏劑氣泡問題。即使出現氣泡通過(guò)加熱、振動或真空技術也能有效(xiào)去除,確保粘(zhān)合劑的性能和外觀達到最佳(jiā)效果。通過采取這(zhè)些(xiē)預防和處理(lǐ)措施,可以大大提高產品的(de)質量和(hé)生產(chǎn)效率,降低因氣泡引起的返工和成本。更多(duō)關(guān)於電(diàn)子膠黏劑應用粘接知識請持續關注(zhù)研泰化學官網。